Tecnologia de espuma microcelular MuCell: a solução ideal para redução de peso e fabricação sustentável.

A tecnologia MuCell tem sido amplamente aplicada em setores como o automotivo, eletrônico, médico, de artigos esportivos e de manufatura sustentável. Em sintonia com as crescentes tendências de redução de peso e de emissões de carbono, ela se tornou um grande avanço na manufatura sustentável e eficiente. Particularmente nos setores de transporte e de bicicletas, a MuCell oferece soluções de redução de peso que diminuem o uso de plástico, ao mesmo tempo que aumentam a resistência e a durabilidade do produto — reduzindo ainda mais a pegada de carbono.

Visão geral da tecnologia MuCell

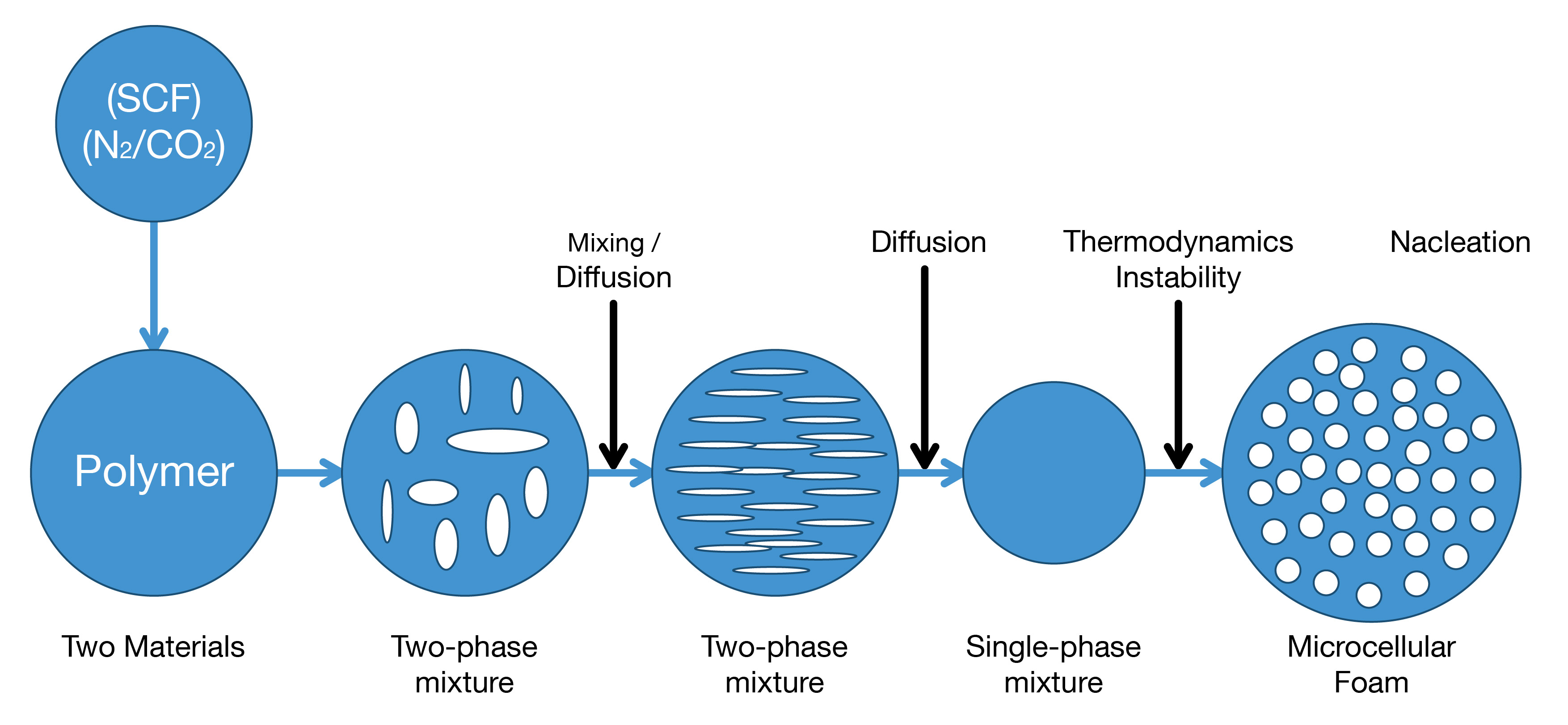

A tecnologia MuCell (Moldagem por Injeção Microcelular) foi desenvolvida na década de 1980 pelo Professor Nam P. Suh e sua equipe de pesquisa no Instituto de Tecnologia de Massachusetts (MIT) e comercializada na década de 1990. O princípio fundamental da tecnologia MuCell reside na utilização de técnicas de Fluido Supercrítico (SCF) para injetar dióxido de carbono (CO₂) ou nitrogênio (N₂) no plástico fundido, formando uma estrutura microcelular uniforme. Esse processo reduz o consumo de material, diminui o peso do produto e melhora tanto o desempenho do produto quanto a eficiência do processamento.

Histórico do desenvolvimento da tecnologia MuCell

Década de 1980 – Formulação do conceito e pesquisa inicial

- A equipe de pesquisa do MIT desenvolveu um processo de Fluido Supercrítico (SCF) que injeta CO₂ ou N₂ como agentes expansores físicos em polímeros fundidos, formando uma estrutura microcelular uniforme.

- O objetivo inicial era reduzir o uso de materiais, ao mesmo tempo que se melhoravam as propriedades mecânicas, como a estabilidade dimensional e o controle de empenamento.

Década de 1990 – Aplicações Industriais e Desenvolvimento de Patentes

- Os resultados das pesquisas do MIT levaram à comercialização da tecnologia MuCell e à criação da Trexel, Inc., empresa especializada na promoção da tecnologia e no desenvolvimento de equipamentos específicos.

- A Trexel começou a aplicar a tecnologia MuCell em setores como o automotivo, o eletrônico e o de dispositivos médicos, e obteve diversas patentes que abrangem sistemas de controle de gás, projeto de moldes e otimização do processo de moldagem por injeção.

Pós-anos 2000 – Expansão Global e Otimização Tecnológica

- Com o amadurecimento da tecnologia, a MuCell ganhou aceitação nos mercados europeu e asiático. Impulsionadas pela demanda por veículos mais leves (para reduzir o consumo de combustível) e por energia sustentável (para reduzir o uso de plástico), muitas empresas adotaram essa solução.

- Para atender às diversas necessidades de aplicação, a tecnologia MuCell evoluiu ainda mais para incluir:

- Controle de espuma de alta precisão (para produtos 3C e fabricação de precisão)

- Técnicas híbridas de espumação (para melhorar a rigidez e a resistência mecânica)

Anos recentes – Manufatura inteligente e sustentabilidade

- A tecnologia MuCell foi integrada à manufatura inteligente (por exemplo, Indústria 4.0), aprimorando a estabilidade do processo por meio do monitoramento de dados e da automação.

- O desenvolvimento do MuCell não se limita mais à redução do uso de plástico e à manutenção da rigidez das peças. Novas aplicações estão surgindo, como entressolas de calçados ultraleves e de alto rebote, produtos industriais com redução de ruído, isolamento térmico e capacidade de reter o frio, além de aplicações médicas biomiméticas.

- Muitas empresas estão combinando a tecnologia MuCell com plásticos recicláveis para melhorar ainda mais a sustentabilidade — por exemplo, usando materiais de base biológica ou reciclados para reduzir a pegada de carbono.

Figura: Aplicação de MuCell em entressolas de calçados

Como pioneira na fabricação de equipamentos de moldagem por injeção na Ásia, a FCS (Fu Chun Shin) assumiu a liderança já em 2015 no desenvolvimento e integração da tecnologia de espuma microcelular MuCell. Por meio do desenvolvimento interno de máquinas e de sua rede global de serviços, a FCS não só ajudou seus clientes a alcançarem resultados notáveis em redução de peso e de carbono, como também expandiu gradualmente a aplicação dessa tecnologia em diversos setores, como automotivo, embalagens, eletrodomésticos e artigos esportivos.

Processo de Moldagem MuCell

Em comparação com a moldagem por injeção tradicional, o MuCell adiciona uma etapa extra na qual um fluido supercrítico é injetado. As etapas detalhadas são as seguintes:

- Etapa 1: Fusão do plástico – Os termoplásticos (como PP, ABS, PC) são derretidos dentro da máquina de injeção, formando uma massa viscosa e quente.

- Etapa 2: Injeção de SCF – Sob alta pressão, uma pequena quantidade de CO₂ ou N₂ é injetada no cilindro, saturando o metal fundido com gás de maneira uniforme.

- Etapa 3: Moldagem por Injeção – O material fundido saturado com gás é injetado no molde. Devido à queda de pressão, o gás se expande e forma microbolhas, resultando em uma estrutura interna mais leve e uniforme.

- Etapa 4: Resfriamento e Ejeção – Após o resfriamento e a solidificação, a estrutura microcelular permanece estável, produzindo peças de plástico espumado leves e de alta resistência.

Benefícios ambientais e de economia de energia do MuCell

A tecnologia MuCell (Moldagem por Injeção Microcelular) reduz significativamente o consumo de energia e as emissões de carbono por meio da economia de materiais, redução do uso de energia, aumento da produtividade, design leve e uso de materiais reciclados, atendendo às metas corporativas de sustentabilidade e neutralidade de carbono.

Redução de materiais → Menores emissões de carbono na fabricação de plásticos

- A moldagem por injeção tradicional requer uma grande quantidade de plástico virgem, enquanto a MuCell pode reduzir o uso de plástico em 10% a 20% por meio da formação de espuma microcelular.

- Emissões de carbono provenientes da fabricação de plástico:

- O PP, ABS e PC virgens geram de 2,5 a 6 kg de CO₂ por kg produzido.

- MuCell economiza de 5 a 20% de material, o que equivale a reduzir de 125 a 1.200 kg de CO₂ por tonelada de plástico.

- Por exemplo, uma fábrica que utiliza 1.000 toneladas de plástico anualmente pode economizar 200 toneladas utilizando o MuCell — reduzindo de 250 a 1.200 toneladas de CO₂, o equivalente ao plantio de 11.000 a 55.000 árvores (cada uma absorvendo cerca de 22 kg de CO₂ por ano).

Reduzir a pressão de injeção e o consumo de energia da máquina → Reduz as emissões de carbono durante a fabricação.

- Moldagem por injeção tradicional versus MuCell:

- A moldagem tradicional exige o preenchimento do molde sob alta pressão. O MuCell reduz a pressão de preenchimento em 30% a 50%, diminuindo assim o consumo de energia da máquina de injeção em 10% a 40%.

- As máquinas de injeção representam cerca de 60% do consumo total de energia de uma fábrica. As emissões de CO₂ da geração de energia são, em média, de cerca de 0,5 kg/kWh (dependendo da fonte de energia).

- Exemplo: Uma usina que utiliza 10 milhões de kWh/ano e economiza 20% de energia com a tecnologia MuCell reduziria cerca de 1.000 toneladas de CO₂ — o equivalente ao CO₂ absorvido por 91.000 árvores.

- Moldagem por injeção tradicional versus MuCell:

Ciclos de produção mais curtos → Maior produtividade, redução adicional de carbono

- MuCell reduz os tempos de resfriamento e compactação em 15% a 50%, resultando em:

- Maior produção por unidade de tempo — mais peças fabricadas com a mesma quantidade de energia, reduzindo as emissões por peça.

- Menos tempo ocioso ou de espera para as máquinas, minimizando o desperdício de energia.

- Considerando um aumento de 20% na produtividade das máquinas, a mesma produção pode ser alcançada com 20% menos energia, reduzindo assim as emissões de CO₂ proporcionalmente.

- MuCell reduz os tempos de resfriamento e compactação em 15% a 50%, resultando em:

Redução do peso do produto → Menor pegada de carbono no transporte

- Aplicação na Indústria Automotiva

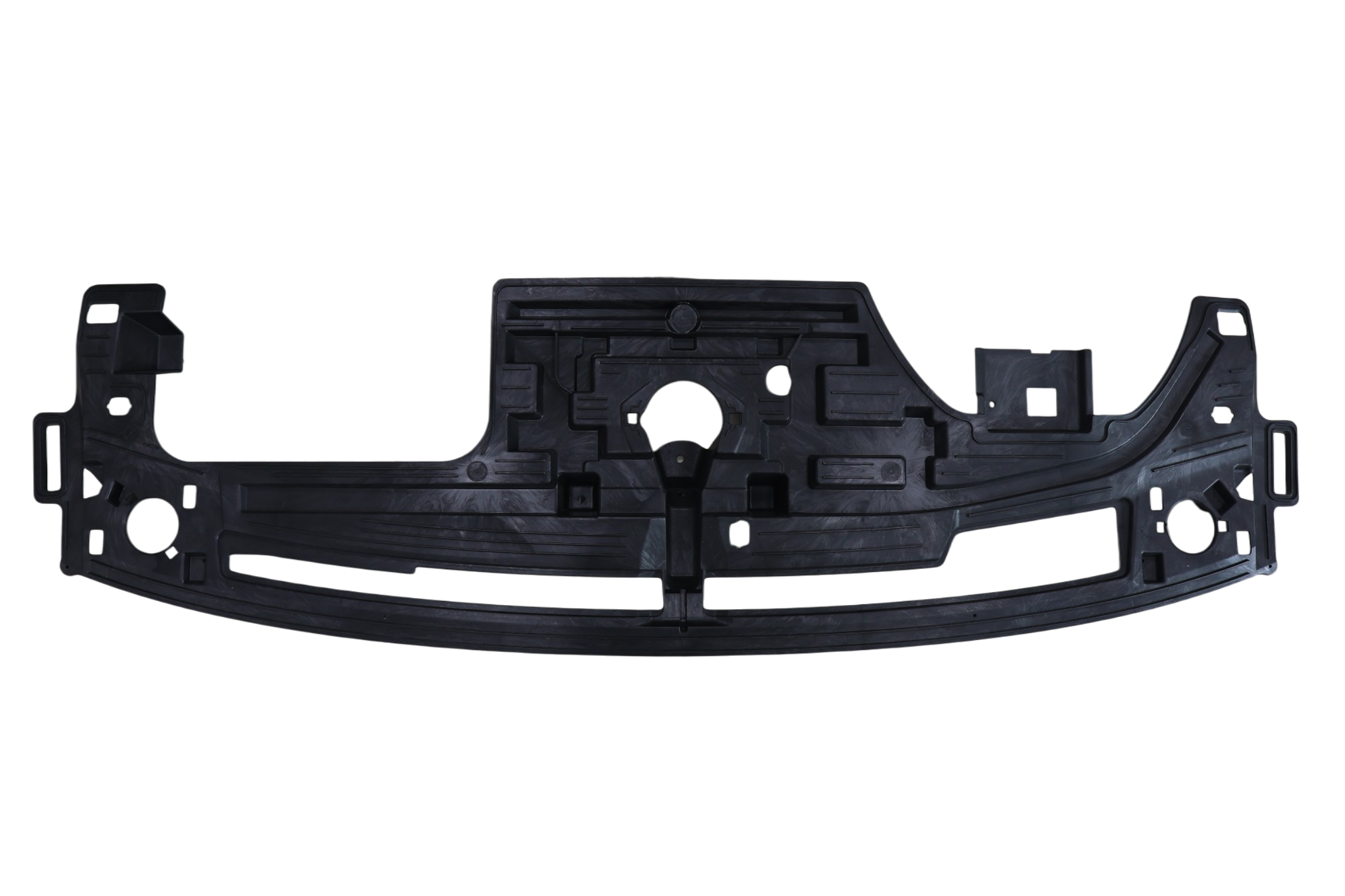

- O MuCell pode reduzir o peso de peças internas de automóveis em 10% a 30% (por exemplo, painéis de instrumentos, estruturas de assentos, painéis de portas).

- A cada redução de 100 kg no peso do veículo, as emissões de CO₂ dos veículos a combustão diminuem em aproximadamente 8 a 10 gramas por quilômetro; o consumo de energia nos veículos elétricos também é reduzido.

- Se um veículo tiver seu peso reduzido em 5% a 20%, e isso for aplicado a 100.000 veículos, pode-se reduzir de 250 a 1.000 toneladas métricas de CO₂ anualmente — o equivalente ao plantio de 22.500 a 90.000 árvores.

- Eletrônicos e Materiais de Embalagem

- Reduzir o peso das embalagens e invólucros de plástico ajuda a diminuir o consumo de combustível durante o transporte, reduzindo as emissões de gases de efeito estufa.

- Aplicação na Indústria Automotiva

Painel de dutos de ar automotivos

Carcaça do farol automotivo

Carcaça de robô de IA

Combinação de plásticos reciclados ( PCR) → Redução adicional da pegada de carbono

- Comparação das emissões de carbono do plástico virgem versus o plástico reciclado

- Os plásticos virgens (PP, ABS, PC) geram de 2,5 a 6 kg de CO₂ por kg produzido.

- Os plásticos reciclados (PCR) geram de 1 a 2 kg de CO₂ por kg, o que representa uma redução de 50% a 80% em comparação com os materiais virgens.

- Se a MuCell reduzir o uso de plástico em 30% e combinar 50% de PCR, então:

- As emissões provenientes de 1.000 toneladas de plástico podem ser reduzidas de 5.000 toneladas de CO₂ para 1.500 toneladas de CO₂ — uma redução de 70%.

- Isso equivale à absorção de CO₂ de 318.000 árvores (cada uma absorvendo 22 kg de CO₂ por ano).

- A MuCell também promove o uso de plásticos reciclados por meio de:

- Melhorar a resistência mecânica para compensar a perda de rigidez no material reciclado.

- Reduzir a temperatura e a pressão de injeção para diminuir a degradação térmica e melhorar a processabilidade.

- Comparação das emissões de carbono do plástico virgem versus o plástico reciclado

MuCell não só reduz o uso de plásticos virgens, como também aumenta a aplicabilidade de materiais reciclados, expandindo o potencial dos plásticos sustentáveis.

Benefícios gerais da tecnologia MuCell na redução de carbono

| Categoria de impacto | Efeitos da redução de carbono |

|---|---|

| Reduzir o uso de plástico | Economia de 10% a 20% em matéria-prima, redução das emissões na fabricação de plástico. |

| Menor energia de injeção | Redução de 10% a 40% no consumo de eletricidade, diminuição das emissões da fábrica. |

| Aumentar a eficiência da produção | Tempo de ciclo 15% a 50% mais curto, redução das emissões operacionais |

| Design leve | Produtos 10% a 30% mais leves, menores emissões de transporte |

| Material reciclado versus material virgem | Redução de 50% a 80% nas emissões da produção de matéria-prima |

| Redução das taxas de sucata e defeitos | Redução de 10% a 50% nos resíduos plásticos e nas emissões de descarte. |

Por exemplo, desde que a FCS introduziu a tecnologia MuCell em 2015, ela aplicou e validou com sucesso a integração do sistema em diversas séries, incluindo as máquinas de impressão de dois pratos LM, hidráulica FA, com mecanismo de alavanca externa SA, totalmente elétrica CT-e e multicomponente de duas cores FB. Até o momento, mais de trinta sistemas MuCell foram entregues. Essas máquinas são utilizadas em setores como semicondutores, componentes automotivos e de motocicletas, produtos de consumo e calçados esportivos, proporcionando uma economia de 10 a 20% no consumo de matéria-prima e energia, além de reduzir significativamente os tempos de ciclo — permitindo que os clientes se beneficiem simultaneamente em capacidade de produção, eficiência de custos e redução de carbono impulsionada por critérios ESG.

Exemplos de aplicação da tecnologia MuCell na indústria da mobilidade e de bicicletas

A tecnologia MuCell deverá ter ampla aplicação em bicicletas, scooters elétricas, motocicletas e artigos esportivos , com foco na redução de peso, aumento da resistência e menor consumo de energia na produção — contribuindo para a redução de carbono e a sustentabilidade.

Aplicação da MuCell na indústria de bicicletas. Objetivo: Reduzir o peso das estruturas de suporte de plástico utilizadas com peças de fibra de carbono e alumínio, melhorando a eficiência energética geral.

Tecnologia MuCell em componentes de bicicletas:

- Reforço interno de plástico para quadros de bicicleta → Redução estimada de peso de 5% a 10%

- Carcaças de plástico para luzes de bicicleta e sistemas de assistência elétrica → Economia estimada de 25% de plástico

- Peças de plástico expandido para selins e guidões → Estima-se que sejam 15% mais leves e tenham maior rigidez.

Resultados em termos de energia e redução de carbono:

- Espera-se que cada bicicleta reduza de 300 a 500 g de CO₂.

- A produção anual de 500.000 bicicletas equivale a uma redução de 15.000 a 25.000 toneladas de CO₂, o equivalente ao plantio de 1,36 milhão de árvores.

MuCell + Plásticos Reciclados = Solução Ideal para Fabricação Sustentável

A combinação da tecnologia MuCell com plásticos reciclados (PCR) permite não apenas a redução do peso, mas também aumenta os benefícios ambientais, resultando em menores emissões de carbono, menor desperdício de matéria-prima e um processo de produção mais sustentável. Essa combinação oferece a melhor solução ecológica para diversos setores. Os principais benefícios incluem:

- Redução do uso de plásticos virgens

- Menores emissões de carbono

- Apoio à produção sustentável

- Economia de custos

A combinação de MuCell e plásticos reciclados permite a redução do peso, a economia de matéria-prima, a diminuição significativa das emissões de carbono, a redução do consumo de energia e a redução do desperdício de plástico.

- Cada tonelada de plástico economizada reduz de 1.250 a 2.000 kg de CO₂ — o equivalente ao plantio de 113.000 a 181.000 árvores.

- Essa abordagem de produção verde ajuda as empresas a atingirem suas metas de neutralidade de carbono e promove a transição para o desenvolvimento sustentável.

A tecnologia MuCell, combinada com plásticos reciclados, é a estratégia ideal para sustentabilidade, redução de carbono e fabricação competitiva!

Olhando para o futuro, a FCS continuará a perseguir sua estratégia central de “Inteligente × Verde × Dados”, integrando a tecnologia de espuma microcelular MuCell ao seu sistema proprietário de fábrica inteligente iMF 4.0 para promover soluções de manufatura de baixo carbono e economia circular. Acreditamos que isso não apenas aumenta a competitividade dos clientes, mas também representa um passo importante para cumprir nosso compromisso com a sustentabilidade.

📌 Leitura complementar

▶ Explore o Sistema Inteligente de Gestão de Moldagem por Injeção iMF 4.0

▶ Saiba mais sobre as aplicações da tecnologia de espuma microcelular MuCell