6 cenários mostram a essência da máquina de moldagem por injeção inteligente

A gestão da produção de moldagem por injeção é uma atividade de produção com planejamento organizado e regulamentação de supervisão. A gestão tradicional da produção de moldagem por injeção é baseada em registros manuscritos, o que facilmente leva a muitos riscos e problemas que não podem ser resolvidos em tempo real. Portanto, os efeitos de melhoria da gestão da produção não são óbvios.

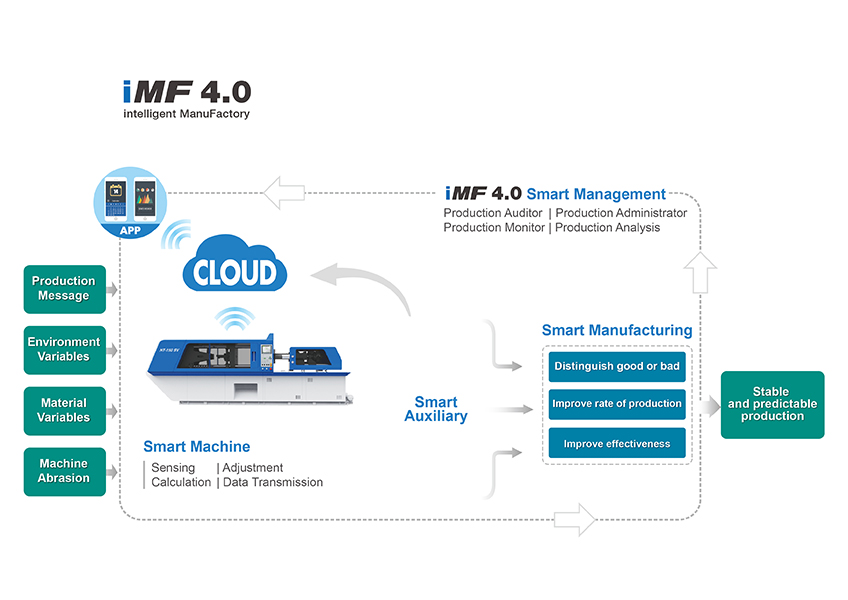

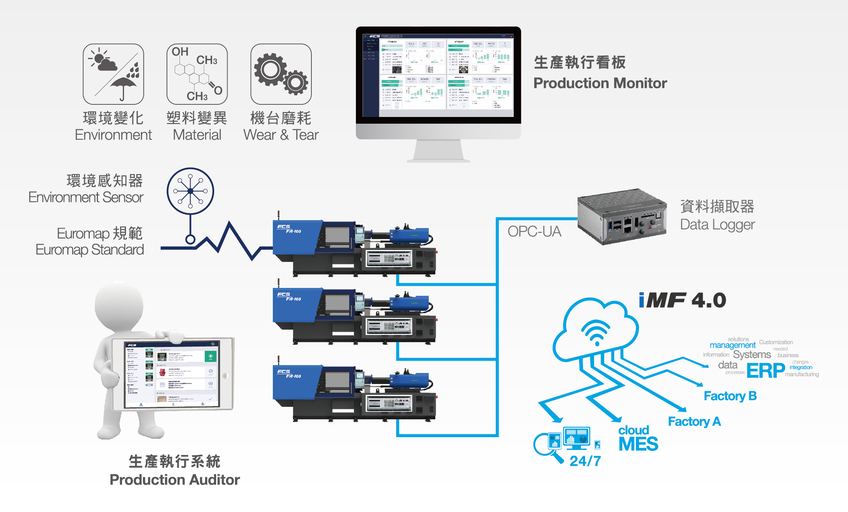

O laboratório PIM do Grupo FCS adota o controlador inteligente da máquina de moldagem por injeção e coleta as informações necessárias do dispositivo de interface e do sensor de processo pelo protocolo de comunicação OPC-UA, e o banco de dados de recursos de fabricação é construído em tempo real com Ethernet. O sistema inteligente de fábrica de manufatura (Intelligent ManuFactory 4.0) na nuvem converte dados de banco de dados de recursos em tendências de produção OEE (Eficácia Geral do Equipamento), estatísticas automáticas de produção e registros de parâmetros de processo de moldagem. Em seguida, a ação de computação, análise e otimização da Indústria 4.0 é realizada para melhorar a eficiência da produção e reduzir o desperdício de produção.

Figura/Conceito do sistema de fabricação inteligente iMF 4.0

Cenário 1:

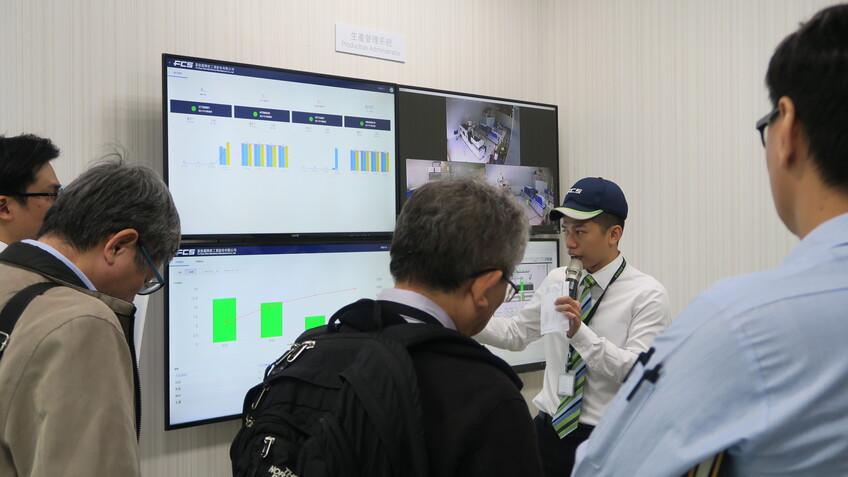

O pessoal da patrulha verifica a utilização do equipamento e a capacidade de produção uma a uma através do painel de controle do equipamento. As informações sobre a utilização dos equipamentos e a capacidade de produção não podem ser coletadas de forma eficaz e o gerenciamento da produção é demorado e trabalhoso. Além disso, é impossível concentrar recursos para resolver o problema produtivo.

Soluções:

O status da capacidade de produção de cada linha de produção, aviso de tendência de produção de equipamento OEE, desligamento anormal e estatísticas de classificação de anormalidade de produção são agregados no outdoor de execução de produção. Através do gerenciamento visual baseado em outdoor de gerenciamento de produção, o pessoal da patrulha apresenta contramedidas temporárias sobre os problemas de produção de forma rápida e em tempo real para melhorar a eficiência da produção e reduzir a produção de produtos defeituosos.

Administrador de figura/produção no FCS Intelligent ManuFactory

Cenário 2:

O OEE é composto pela taxa de utilização do equipamento, eficiência de produção e taxa de rendimento. O OEE tradicional depende dos dados manuscritos da operação de produção pelos inspetores, que são então submetidos à unidade de gestão de produção (sala de situação). Após o processo de classificação e tradução de estatísticas, as contramedidas de anormalidades podem ser desenvolvidas. Omissões ou erros são frequentes na coleta de dados operacionais enquanto o processo de tradução é demorado e trabalhoso. Consequentemente, é impossível analisar rapidamente a causa real, resultando em baixa eficiência produtiva e aumento do custo de produção.

Soluções:

O módulo de função de comunicação OPC-UA do iMF 4.0 obtém as informações do dispositivo de interface de moldagem por injeção e do sensor de monitoramento ambiental e carrega automaticamente as informações para o sistema em nuvem, reduzindo assim o risco de omissão e erro na operação manual.

O módulo funcional OEE do iMF 4.0 está equipado com módulo funcional de comunicação OPC-UA para realizar coleta automática de dados e análise estatística, o que elimina possíveis erros nas operações manuais. Entretanto, está equipado com o módulo de função de gestão de execução de produção para analisar rapidamente a taxa de utilização do equipamento, a eficiência da produção e a taxa de rendimento, auxiliando assim a sala de situação na formulação rápida de contramedidas.

O módulo de função de gerenciamento de execução de produção do iMF 4.0 seleciona rapidamente motivos de desligamento de aterramento e anormalidades de produção por meio de dispositivos móveis, carrega e classifica os registros em nuvem, gera relatórios estatísticos, auxilia a sala de situação no controle on-line do estado de operação e julgamento sobre a causa da anormalidade, realizando assim o gerenciamento de patrulha e a prevenção em tempo real de anormalidades de produção.

Figura/Conceito do sistema de fabricação inteligente iMF 4.0

Cenário 3:

O ambiente externo, a variação da matéria-prima e o envelhecimento do equipamento afetam o comportamento do fluxo do fundido da moldagem por injeção na cavidade, o que causa desvios na capacidade de moldagem. As alterações de parâmetros do processo de moldagem da máquina de monitoramento não podem garantir direta e efetivamente a qualidade dos produtos moldados.

Soluções:

O iMF 4.0 está equipado com módulos de função de detecção de qualidade e ambiente para monitorar direta e efetivamente o comportamento do fluxo do fundido na cavidade. Através do feedback do sensor, os operadores de produção são capazes de detectar rapidamente os desvios na capacidade do processo e dar respostas rápidas.

Cenário 4:

No local de produção, o braço robótico é usado para retirar o produto moldado para reduzir a necessidade de mão de obra. Porém, o braço do robô não consegue identificar a qualidade do produto moldado em tempo real. Portanto, o aporte de mão de obra deve ser aumentado no local de produção para realizar a inspeção de borda, o que não pode realmente atingir o objetivo de reduzir o aporte de mão de obra.

Soluções:

O módulo de função de detecção de qualidade e ambiente do iMF 4.0 pode identificar a qualidade da moldagem e detectar automaticamente o produto NG suspeito com o braço do robô para reduzir o custo de entrada de mão de obra de produção.

Cenário 5:

Embora o módulo de função de detecção de qualidade e ambiente do iMF 4.0 esteja equipado com o módulo de função de monitoramento de capacidade de processo para fornecer feedback direto e eficaz sobre a variação do fluxo do fundido na cavidade, ainda é necessário que os operadores ajustem o equipamento da máquina de acordo ao resultado da análise.

Soluções:

O módulo de controle de supressão de viscosidade do fundido do iMF 4.0 é equipado com um módulo de função de detecção de qualidade e ambiente, que pode ajustar com precisão os parâmetros de moldagem de acordo com o feedback da variação do fluxo do fundido e garantir a consistência do peso do produto.

Cenário 6:

Os moldes com múltiplas cavidades estão frequentemente sujeitos a desequilíbrios de enchimento devido ao processamento do molde, à precisão da montagem ou ao comportamento reológico do fundido. Os operadores de produção precisam monitorar o comportamento do fluxo de cada cavidade em tempo real e ajustar manualmente a temperatura da câmara quente de cada cavidade para garantir o equilíbrio do enchimento. Esta operação depende da operação manual e da experiência técnica de pessoal experiente.

Soluções:

O módulo de função de controle de fluxo de fusão multicavidade do iMF 4.0 é combinado com o módulo de função de detecção de qualidade e ambiente, que pode ajustar automaticamente o fluxo de fusão de acordo com o feedback de desequilíbrio de fluxo de cada cavidade, tornando assim o fluxo de fusão uniforme.

Figura/Entrar na indústria 4.0

Diferente do sistema geral de monitoramento remoto, o sistema de fabricação inteligente iMF 4.0 não apenas monitora e registra os parâmetros de atuação da moldagem por injeção (parâmetros da máquina). Em vez disso, estende o ângulo de visão para o monitoramento e registro dos parâmetros do processo de moldagem (parâmetros do material) e fortalece a eficácia do monitoramento dos parâmetros de moldagem. Além disso, métodos de estatística, análise de variáveis e inteligência artificial (IA) são aplicados para realizar classificação e análise numérica, o que melhora as propriedades em tempo real da formulação e implementação de contramedidas de eliminação anormal e aumenta muito o valor agregado da reutilização de dados, simplifica o gerenciamento da produção e reduz os custos trabalhistas de gerenciamento.

Figura/ Aplicação para fábrica inteligente

Comparado com os sistemas tradicionais de execução de manufatura (MES), o sistema de manufatura inteligente iMF 4.0 integra efetivamente a Tecnologia de Operação (OT), Tecnologia da Informação (TI) e Tecnologia de Comunicação (CT) para o planejamento do campo de injeção, o que significa extrair o campo características de produção por meio de TO, e conectar as informações dos equipamentos por meio de TI e CT. O sistema é caracterizado por uma estrutura simples e prática, manutenção conveniente e baixo custo. É adequado para aplicações de gerenciamento de pequenas e médias empresas e também mantém a interface de troca de dados para empresas de grande porte, conectando-se rapidamente ao seu sistema MES em operação.