Aumente sua produtividade - Sistema inteligente de equilíbrio de fluxo para molde de injeção com múltiplas cavidades

As moldagens por injeção com molde multicavidades são amplamente utilizadas na indústria. Eles poderiam aumentar a eficiência e diminuir o custo do produto. Estas são vantagens. Porém, os processos de preenchimento em cavidades nem sempre estão em equilíbrio, gerando os fenômenos de injeção curta, flexão e encolhimento. Esses problemas afetam a qualidade do produto e o processo de desenvolvimento.

Os principais fatores que causam o processo de enchimento desequilibrado são a fabricação do molde, montagem ou problemas de plástico e controle da pressão de injeção da máquina. Para superar esses problemas, a FCS desenvolveu um “sistema inteligente de equilíbrio de fluxo” com cálculo automático e ajuste de parâmetros para balanceamento de enchimento de massa fundida em cavidades, que pode ser aplicado a séries completas de máquinas injetoras FCS.

>> Visualização rápida de máquinas de série completa

Sistema inteligente de equilíbrio de fluxo

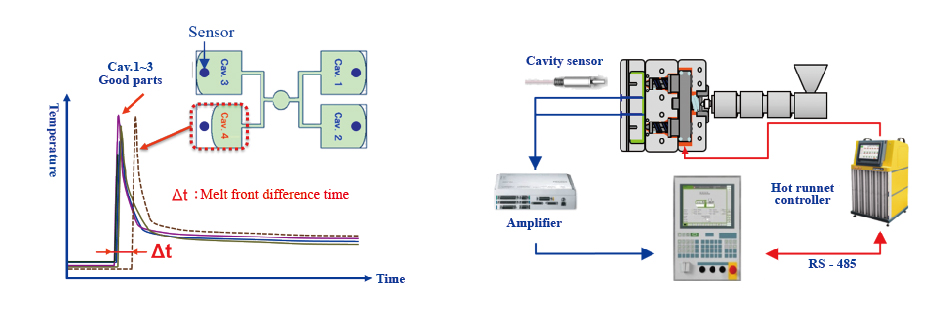

O sensor de temperatura é instalado em cada cavidade para medir a temperatura do plástico fundido no local correspondente. Quando os processos de preenchimento em cavidades não são equilibrados, os tempos para atingir a temperatura desejada em cada cavidade são diferentes conforme mostrado na Figura 2. Estes são chamados de diferença de tempo. O sistema inteligente de equilíbrio de fluxo usará essas diferenças de tempo para calcular a temperatura que precisa ser compensada da máquina aquecedora de molde para a temperatura de cada cavidade.

| Figura 1. Temperatura da cavidade e diferença de tempo de enchimento | Figura 2. Sistema inteligente de equilíbrio de fluxo |

Característica do produto

Sistema online de monitoramento de qualidade do produto

◎Controle preciso da temperatura da cavidade do molde.

◎Acompanhamento do ajuste dos parâmetros de operação, aumentando a eficiência da operação.

Tecnologia de controle de equilíbrio inteligente online

◎Compensação automática da temperatura da câmara quente, melhorando a consistência do produto.

◎Monitoramento e controle dos parâmetros de operação, gerenciamento de produtos não tripulados.

Sistema inteligente de monitoramento de hardware com balanceamento automático

◎Módulo externo/módulo integrado à máquina, flexível com todas as máquinas de moldagem por injeção

Gravação dos parâmetros do molde de cobertura multicavidades e sinais de operação

◎Aplicável este sistema inteligente em produtos médicos, embalagens de produtos, elementos de produtos de veículos…

Configuração e resultados do experimento

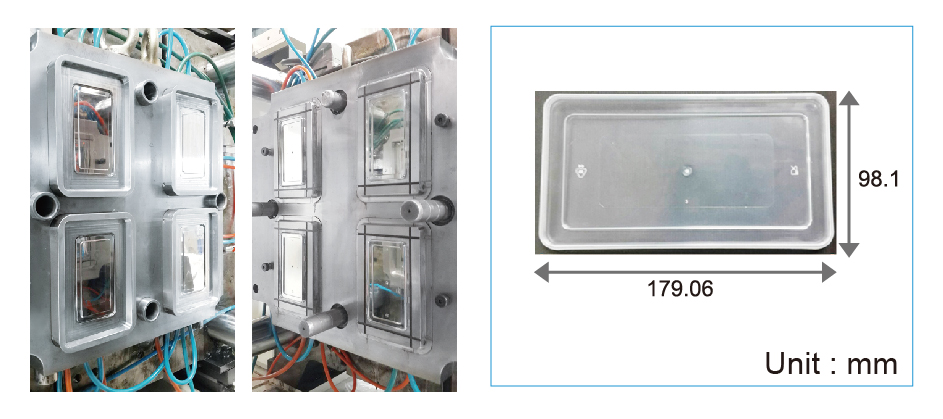

| Máquina | Máquina de moldagem por injeção elétrica HE300-all | Sensor | Sensor de temperatura |

| Mofo | Molde de cobertura de 4 cavidades (conforme mostrado na Figura 4) | Temperatura de resfriamento | Temperatura: 20°C |

| Temperatura do bico | 230ºC | Ciclo | 8 segundos |

| Corredor quente | sem portão valvulado | Peso do Produto | 14g |

| Material | PP | Capacidade do produto | 0,7mm |

| Empresa / Modelo | Formosa / 1600N | Dimensões do produto | 179 x 98,1 mm (conforme mostrado na Figura 5) |

| Figura 3. Molde de cobertura com quatro cavidades | Figura 4. Dimensões da tampa |

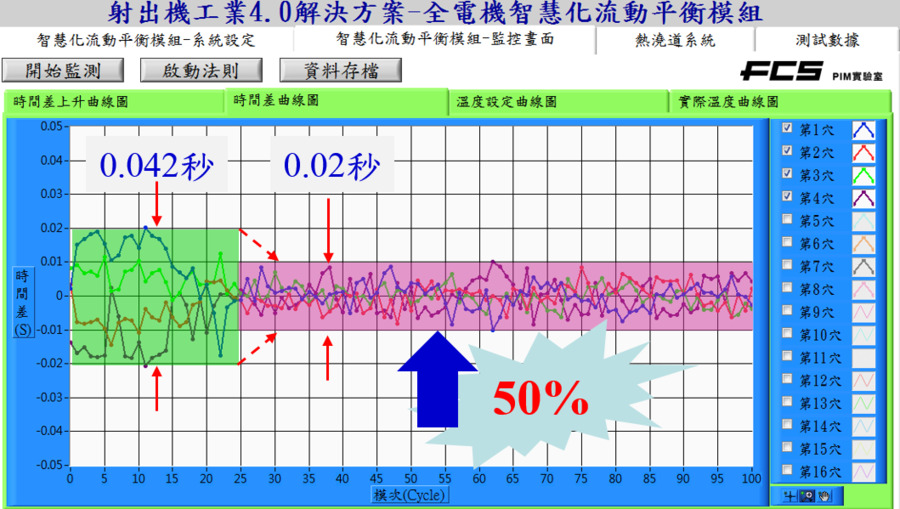

Primeiramente, a temperatura da câmara quente é ajustada para 230 °C como temperatura do bico, e o sistema inteligente de equilíbrio de fluxo não é ativado por 10 ciclos e depois é ativado com molde de 4 cavidades.

É óbvio que, quando o sistema inteligente de equilíbrio de fluxo não está em operação, a diferença de tempo é de cerca de 0,042s. Quando o sistema inteligente de equilíbrio de fluxo é ativado, e após 10 ciclos de processo de treinamento, a diferença de tempo é de cerca de 0,02s, a diferença de tempo é reduzida em 50%, conforme mostrado na Figura 5.

Figura 5. Interface do sistema de balanceamento automático inteligente de fluxo: curvas de diferença de tempo

Após a verificação do sistema quanto à estabilidade de peso do produto, foram então testados 100 moldes de estabilidade de peso, sendo que os primeiros 50 moldes foram testados sem acionamento do sistema inteligente de equilíbrio de fluxo, e os últimos 50 moldes foram testados utilizando este sistema conforme mostrado na Figura 6. É óbvio que, ao utilizar o sistema inteligente de equilíbrio de fluxo, o desvio padrão do peso é reduzido em 81,7% e a média do peso em cada cavidade é reduzida em 30,8%. Em outras palavras, a estabilidade do peso é melhorada com o sistema inteligente de equilíbrio de fluxo.

Figura 6. O sistema inteligente de equilíbrio de fluxo: resultados de 100 ciclos de molde de estabilidade de peso

Da visão geral industrial 4.0, neste caso com objetivo de economia de energia e automação, o sistema inteligente de equilíbrio de fluxo é desenvolvido através de valores de plastificação e injeção de todas as máquinas injetoras elétricas para superar o desequilíbrio do processo de enchimento, compensando a temperatura da câmara quente. Com a meta de melhoria da qualidade do produto, pode executar o monitoramento não tripulado do produto, melhorar a eficiência da fabricação e reduzir o custo.

Prêmio

◎"Prêmio Ringier de Inovação Tecnológica 2017 para a indústria de plásticos".

◎"Prêmio 2016 de Excelência, Design e Inovação em Plásticos e Máquinas de Borracha - IMM Inteligente e Auxiliares" concedido pela TAITRA.