Processo de moldagem por injeção multicomponente de lâmpada de automóvel

Introdução

Com o desenvolvimento da economia nacional, a indústria automobilística tornou-se um pilar da indústria de um país. O rápido desenvolvimento da indústria automobilística apresentou requisitos cada vez mais elevados para a iluminação automotiva. A qualidade da iluminação automotiva é um fator importante para garantir a segurança ao dirigir. Portanto, países do mundo estabeleceram requisitos rigorosos para a iluminação automotiva em suas leis e regulamentos.

Agora, lâmpadas automotivas cada vez mais ricas, incluindo faróis, lanternas traseiras, faróis de neblina, piscas, luzes de para-choque, luzes de freio, luzes de largura, luzes de ré, luzes de freio de montagem alta, luzes de matrícula, luzes de advertência de perigo e luzes de cortesia, têm foi desenvolvido.

O design das lâmpadas deve atender aos requisitos de segurança das leis e regulamentos e atender às necessidades em outros aspectos, como ser integrado ao formato do carro, bonito e prático, alinhado aos requisitos aerodinâmicos, para que motoristas e passageiros se sintam confortáveis e convenientes. Portanto, a atual tecnologia de design de lâmpadas está mudando em meio ao desenvolvimento da indústria automobilística.

Análise de material e moldagem de lâmpadas de automóveis

As lâmpadas automotivas geralmente são compostas por uma base e lentes de luz automotiva. A base geralmente é feita de BMC (um material termoendurecível), enquanto as lentes da luz automotiva podem ser feitas de PMMA, materiais de PC e geralmente são de dois componentes, três componentes ou mesmo quatro componentes. Na produção real de moldagem por injeção, o desempenho do fluxo e a estrutura do molde de diferentes fundidos de plástico variam muito, e o ambiente de produção e as condições do processo são muito diferentes, dificultando o controle da qualidade do produto. Assim, no processo de produção, é necessário ajustar repetidamente os parâmetros do processo para otimizar o rendimento e a qualidade do produto.

|  |

| Faróis monocromáticos | Faróis de duas cores |

Leia mais:Tendência de evolução da lâmpada automotiva

|  |  |

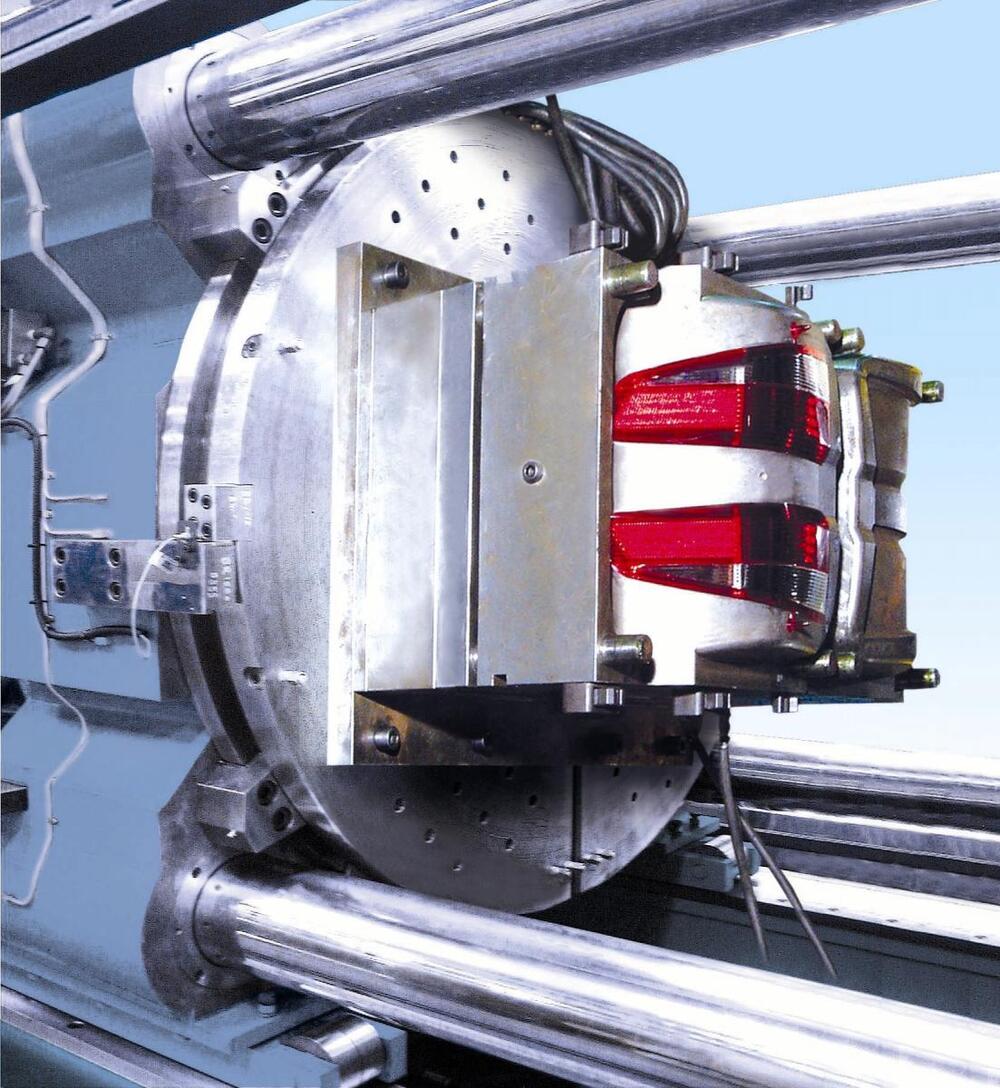

| Lanternas traseiras de duas cores | Lanternas traseiras de três cores | Lanternas traseiras de quatro cores |

Clique:Aplicação de peças automotivas

No processo de produção de uma lâmpada de dois componentes, atenção especial deve ser dada aos aspectos de injeção da máquina injetora de dois componentes. A distância central dos dois parafusos deve corresponder à distância central do molde de dois componentes. Deve-se prestar atenção aos seguintes problemas no processo de produção:

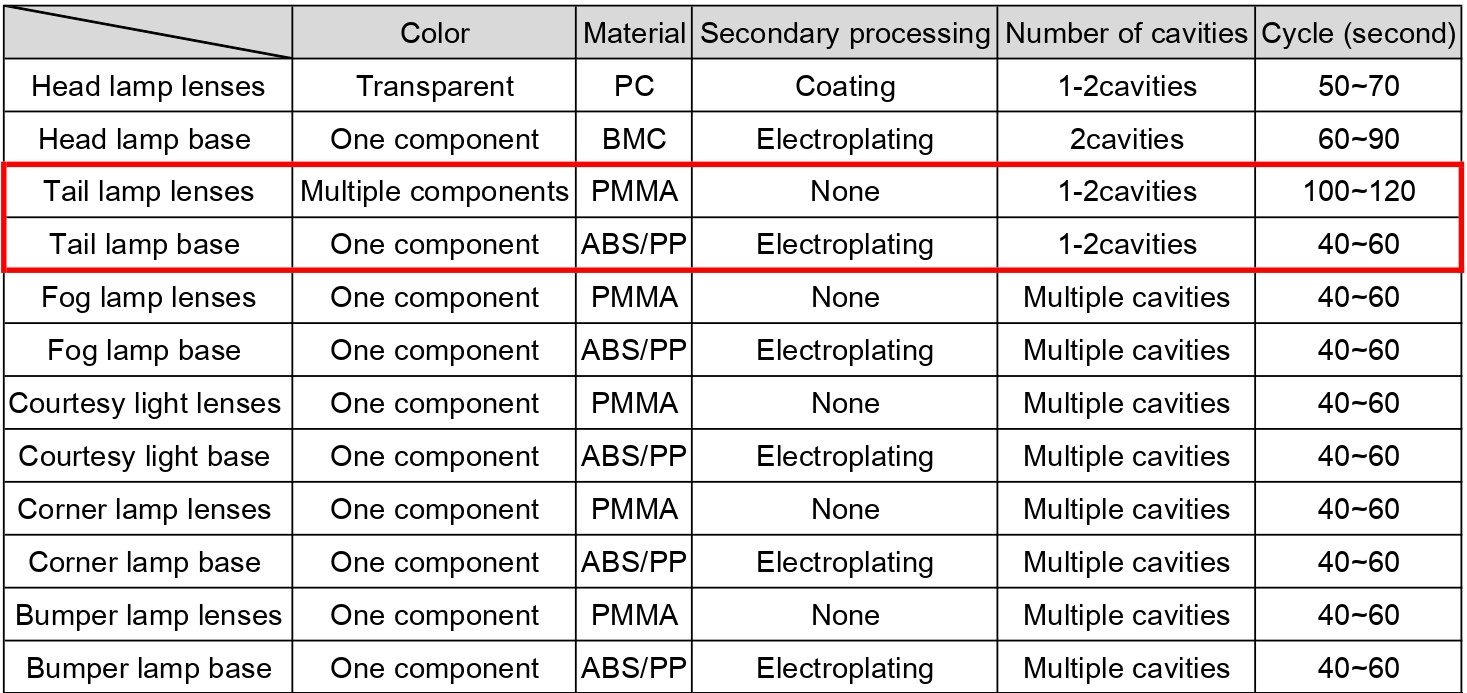

Tipo de lâmpada, material e relação de moldagem (conforme mostrado na figura) ↓

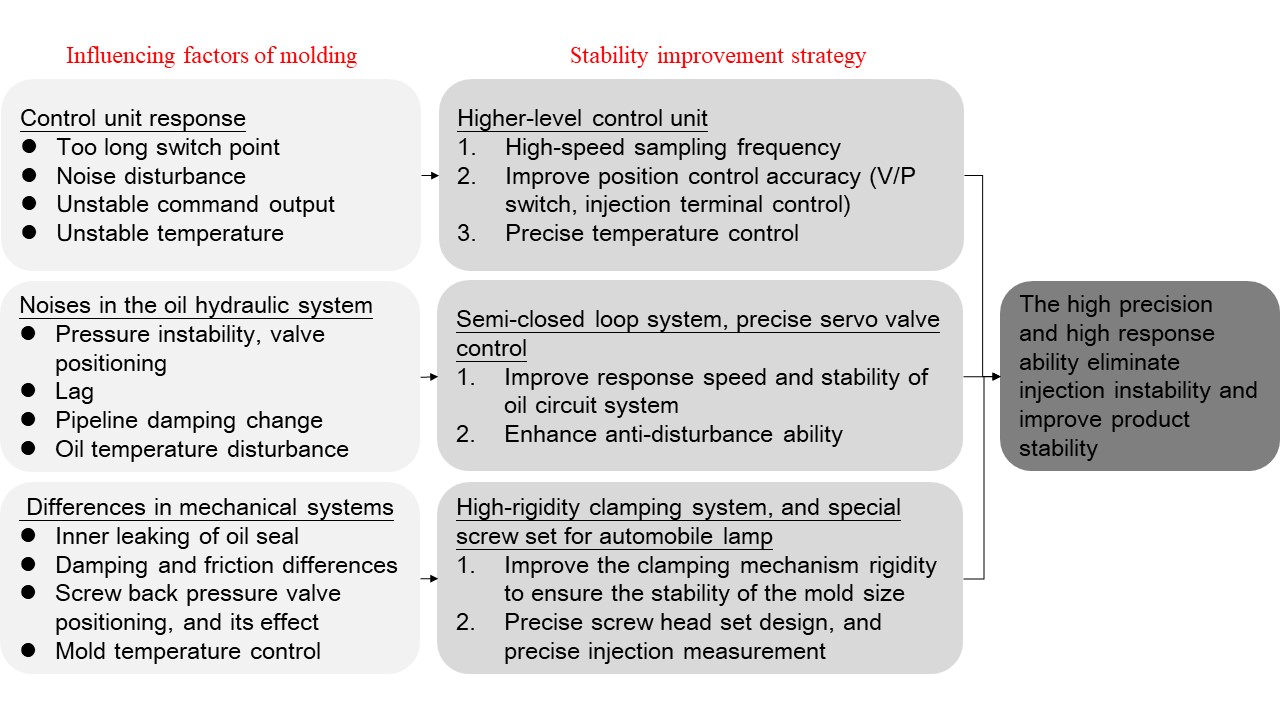

I. Elementos importantes para moldagem estável de lâmpadas

II. Projeto de conjunto de tubo de alimentação de parafuso especial para lâmpada de automóvel

1. Perguntas frequentes sobre design

A. O parafuso gira sem alimentar

B. O parafuso não pode girar porque é necessário um torque muito grande

C. Os plásticos não derreteram completamente

D. A medição do parafuso não é estável

E. Os plásticos estão misturados de forma desigual

F. Plásticos moldados em baixa temperatura são fáceis de aquecer

G. Existem bolhas nas molduras

H. As molduras são fáceis de apresentar manchas escuras ou amareladas

I. O parafuso corrói e desgasta facilmente e tem uma vida útil baixa

2. Pontos-chave do design

Um conjunto de tubos de parafuso plastificados de plástico é o componente significativo da máquina de moldagem por injeção, responsável pela entrega de matérias-primas plásticas, fusão, mistura, medição e outras funções. Portanto, os parafusos plásticos plastificados são um fator importante que influencia a qualidade das molduras. O principal objetivo dos parafusos plastificados melhorados é:

A. Melhore a mistura de cisalhamento.

B. Misture uniformemente.

C. Melhorar a capacidade de plastificação.

D. Garanta uma temperatura uniforme do adesivo fundido.

* Exemplo: Pontos-chave do projeto de parafuso especial para lâmpada traseira

A.L/D: 21-23

B. A superfície deve ser extremamente lisa para evitar depósito de material

C. Adicionar processo de resistência à corrosão para espessura de galvanoplastia

D. Taxa de compressão: 2,3/Seção de alimentação: aproximadamente 50%/Seção de compressão: aproximadamente 30%/Seção de medição: aproximadamente 20%.

III. Soluções para má injeção de lâmpadas automotivas

| Problema | Solução |

| Queimaduras | Reduza a pressão de injeção por injeção de baixa velocidade em múltiplas seções e vácuo o molde |

| Loucura | Seque completamente as partículas moldadas por injeção, melhore a contrapressão, reduza a temperatura do adesivo fundido e reduza a taxa de injeção |

| Bolhas | Aumente a contrapressão, reduza a temperatura do adesivo fundido, use um secador dessecante e aumente o tamanho da porta ou do transportador |

| Linha conjunta | Aumente a temperatura do adesivo fundido, melhore a velocidade de enchimento e melhore a temperatura da exaustão e do molde |

| Rebarbas | Melhore a força de fixação, reduza a pressão de enchimento e derreta a temperatura do adesivo |

| Encolhimento | Adote um design de espessura uniforme, aumente a pressão e o tempo de permanência e substitua a válvula de contrapressão |

Resumo

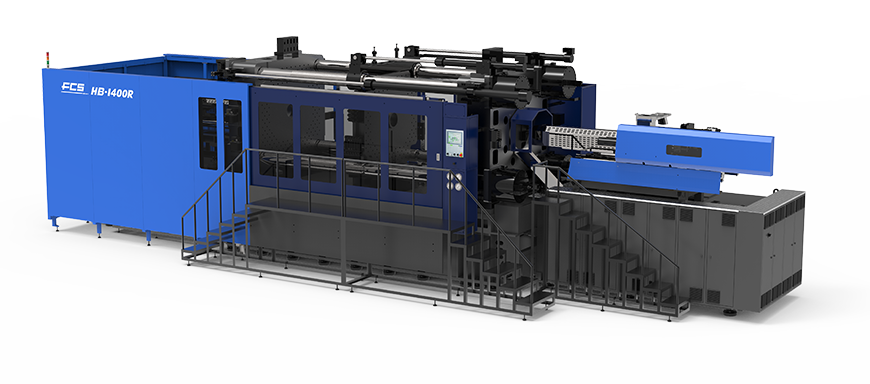

Como a aparência externa do automóvel é constantemente atualizada e a tecnologia leve tem sido cada vez mais amplamente utilizada, o Grupo FCS acumulou uma rica experiência e tecnologia na área de peças plásticas para lâmpadas automotivas e decoração interior e exterior, especialmente em produtos de dois componentes e multicomponentes. moldagem por injeção, tornando-a a primeira escolha de muitos fabricantes de peças automotivas.