O maior fabricante de máquinas de moldagem por injeção de plástico de Taiwan 2/ FCS se destaca na competição global em virtude dos PIMMs multicomponentes A tendência leve em veículos elétricos se torna seu próximo motor de crescimento

A FCS é boa na fabricação de máquinas de moldagem por injeção de plástico multicomponentes (PIMMs). Como um produto importante do FCS, o PIMM multicomponente faz com que o FCS se torne o maior fornecedor de PIMM para os seis principais fabricantes globais de iluminação automotiva. A FCS até desenvolveu com sucesso PIMMs de seis componentes no ano passado e está atualmente entre os 25 principais fabricantes globais de PIMM. (Banco de dados de fotos/grupos de notícias)

Por que a FCS (6603), o maior fabricante de PIMM de Taiwan, pode se tornar o maior fornecedor de PIMM para os seis principais fabricantes globais de iluminação automotiva? CTWANT deu uma entrevista exclusiva com Alan Wang, o sucessor de segunda geração do FCS, e mencionou que: “Contamos com nossa força de liderança em PIMMs multicomponentes. Enquanto nossos concorrentes globais estão estagnados em torno dos PIMMs de quatro componentes, a FCS desenvolveu PIMMs de seis componentes.”

Além disso, outros produtos que proporcionam ao FCS uma vantagem competitiva incluem PIMMs totalmente elétricos que consomem menos energia e são ecologicamente corretos e PIMMs que podem utilizar plástico reciclado e incorporar gerenciamento inteligente. No contexto da tendência subjacente na indústria global de transição verde baseada em ESG que persegue emissões líquidas zero, estes produtos tornam-se o motor da próxima ronda de crescimento empresarial da FCS.

Alan Wang, gerente geral e CEO da FCS, aceitou a entrevista exclusiva da CTWANT, conduzindo o repórter à fábrica inteligente de demonstração da FCS em Guanmiao, Tainan (com uma área de aproximadamente 9,7 hectares) e mostrou ao repórter a força desta fábrica de 50 anos. antiga empresa em inovação e P&D.

Nesta fábrica limpa, um PIMM totalmente elétrico de pequeno porte estava produzindo um pequeno lote de tampas de frascos de medicamentos para um cliente da indústria farmacêutica. Vendo que alguns pequenos grânulos sólidos de cor branca e amarela caíram na máquina em operação, da qual caíram 12 tampas laranja aproximadamente a cada 17 segundos, o repórter ficou se perguntando o que estava acontecendo dentro da máquina. “Os pequenos grânulos sólidos brancos são de plástico e os amarelos são lotes mestres de cores. Eles são injetados na forma fundida em um molde onde o plástico líquido é comprimido devido à força de fixação antes que a água de resfriamento seja usada para completar o processo de moldagem por meio de resfriamento rápido.” Alan Wang disse.

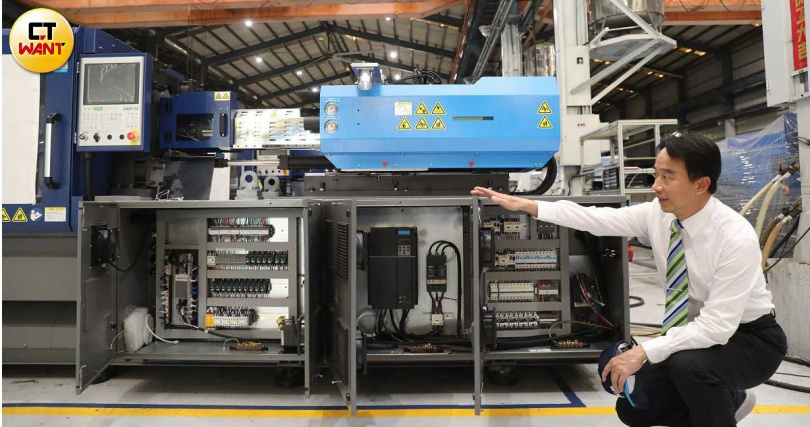

Alan Wang abriu a caixa do circuito para mostrar que os circuitos dentro da máquina injetora estavam limpos e em ordem, ao mesmo tempo que compartilhou conosco que muitos clientes só decidiriam fazer um pedido depois de verem que os circuitos dentro da máquina e a configuração de segurança eram bons o suficiente . (Foto/Repórter Geng-hao Liu)

Alan Wang afirmou que, como o consumo de eletricidade com um PIMM totalmente elétrico será inferior a 50% daquele com um PIMM tradicional, todas as indústrias que buscam emissões líquidas zero e a transição verde estão considerando substituir os antigos PIMMs por totalmente elétricos. , enquanto a taxa de crescimento anual das vendas registou 166% em 2023. A FCS também incentiva os clientes a utilizar plástico reciclado para reduzir significativamente o consumo de energia e as emissões de carbono. No entanto, ele também enfatizou que, considerando que o plástico reciclado tem formatos diversos e nem todo PIMM pode aceitá-lo, a FCS conduziu pesquisas específicas sobre esse assunto.

Embora a máquina em operação fosse apenas um PIMM de componente único, a maior vantagem do FCS reside no desenvolvimento de PIMMs multicomponentes. Ele pegou as tampas de luz dos carros de duas cores como exemplo. A produção das partes transparente e vermelha de uma cobertura de luz de carro bicolor exigia tradicionalmente dois PIMMs. A peça transparente precisava ser fabricada antes de ser transferida para o outro PIMM para a fabricação da peça vermelha. Agora, a injeção de plástico nas duas cores pode ser completada com um PIMM. "Embora a maioria dos nossos pares ainda esteja trabalhando em PIMMs de duas cores, estamos na liderança, pois podemos fabricar PIMMs de seis componentes!" Foi em 2023 que a FCS desenvolveu com sucesso PIMMs de seis componentes.

Alan Wang foi até outra máquina e abriu a caixa de circuito. Os circuitos internos estavam limpos e em ordem. Esta é outra tecnologia secreta da qual ele se orgulha. Ele descreveu isso como algo que só poderia ser feito com a qualidade dos artesãos japoneses. Esta tecnologia, aliada a um sistema que desliga automaticamente diante do perigo, torna o FCS muito melhor do que os seus pares, mesmo em termos do tipo mais básico de PIMMs. "Muitos clientes decidirão fazer um pedido somente depois de verem que os circuitos dentro da máquina e a configuração de segurança são bons o suficiente. Por exemplo, nossos PIMMs podem ser exportados para os EUA, que possuem os padrões de segurança mais rígidos para PIMMs, enquanto muitos de nossos os pares só podem permanecer no mercado de Taiwan devido ao não cumprimento dos seus padrões de segurança. De acordo com as estimativas de Alan Wang, a escala do FCS é pelo menos três vezes maior do que o par em segundo lugar.

Iniciando a transformação eletrônica na década de 1980, a FCS supera seus pares em termos de desenvolvimento integrado de software e hardware. O Sistema de Manufatura Inteligente iMF4.0, atualmente em desenvolvimento pela FCS, também fornecerá suporte para a transformação de clientes em manufatura inteligente. (Banco de dados de fotos/grupos de notícias)

Por fim, Alan Wang nos guiou até a Sala de Situação iMF4.0, onde os displays na parede mostram em tempo real a eficiência de produção das máquinas em operação no exterior. “Este sistema de produção inteligente não só pode ser conectado a telefones celulares para que os clientes possam verificar remotamente seus pedidos e o status operacional da fábrica, mas também exibirá os resultados do cálculo das pegadas de carbono no futuro.” Ele disse que o FCS permite a exibição em tempo real da eficiência do equipamento e informações anormais através da conexão com a Internet e da integração de tecnologias profissionais de moldagem por injeção de plástico para que os gerentes de produção possam compreender rapidamente a situação e tomar contramedidas.

Ying-Ying Chang, porta-voz da FCS que acompanhou Alan Wang na entrevista, acrescentou e sublinhou que a FCS não é ofuscada pelos concorrentes internacionais em termos de competitividade central. É particularmente digno de nota que a chave para a moldagem por injeção de plástico não está apenas nos equipamentos, mas também na integração com moldes, tecnologias de suporte e tecnologias de moldagem. A FCS está estabelecida há 50 anos, durante os quais acumulou experiência no desenvolvimento e design customizados de parâmetros e equipamentos de moldagem por injeção e na aplicação de tecnologias de fabricação relevantes de mais de 10.000 pedidos. “A FCS não desempenhará apenas o papel de vender hardware, mas colocará o foco na integração de software e hardware.”

De acordo com o relatório anual de 2022 da FCS, as suas despesas anuais com I&D totalizaram NTD110 milhões, e a equipa de I&D era composta por 98 funcionários. Alan Wang acredita que P&D e inovação são a chave para manter a competitividade e fazer com que o FCS capture repetidamente o mercado diante do ambiente macroscópico em mudança. Juntamente com o progresso na produção inteligente e na Indústria 4.0, a simplificação dos fluxos de produção e o aumento da consciência da conservação de energia, os clientes também têm uma procura crescente por software e hardware personalizados. Além disso, o FCS também adere a duas tendências principais. O primeiro são materiais alternativos verdes e novas tecnologias de moldagem, e o segundo é a substituição de aço, madeira, vidro, etc. por plástico e outros materiais sustentáveis ou a melhoria dos ciclos de vida dos produtos.

Alan Wang apresentou o GENTREX, um sistema físico de moldagem por injeção de espuma desenvolvido pela FCS. Palmilhas leves de tênis podem ser fabricadas com espuma física. Espera-se que a formação de espuma física se torne uma tecnologia alternativa para a formação de espuma química depois que a indústria internacional de calçados proibir o uso de agentes espumantes químicos em 2025. (Foto/Repórter Geng-hao Liu)

A proibição da União Europeia da venda de veículos a combustível em 2035 funcionou como um catalisador significativo para reformas na indústria de veículos eléctricos. Quanto mais leves forem os veículos elétricos fabricados, mais benefícios os fabricantes obterão. A proibição também facilita a transição no uso de materiais, que se caracteriza pela substituição do aço pelo plástico. Como a transição pode reduzir o peso das peças e componentes automóveis em 40% e reduzir as emissões de carbono na fase de reprodução, a procura da indústria de autopeças por PIMMs aumentará inevitavelmente, trazendo lucros substanciais para a FCS.

Além disso, a FCS também começou a planear o próximo motor de crescimento. Considerando que a indústria calçadista internacional irá proibir o uso de agentes espumantes químicos desde 2025, a FCS terá a oportunidade de satisfazer a demanda de substituição de PIMMs antigos em virtude do GENTREX, o sistema de moldagem por injeção de espuma física diligentemente desenvolvido pela FCS. Alan Wang disse que palmilhas leves, de alta elasticidade e baixa deformação exigidas por tênis de qualidade podem ser fabricadas com o processo de moldagem por injeção de espuma microcelular MuCell, enquanto a tecnologia de espuma física pode reduzir as emissões de carbono em aproximadamente 60% em comparação com o tradicional tecnologia de formação de espuma química. Além disso, as palmilhas são recicláveis e conduzem a uma reciclagem verde.

Alan Wang lembrou que o último produto de sucesso, o PIMM horizontal supergrande de dois componentes, estava em desenvolvimento há 10 anos, e o desenvolvimento do GENTREX também foi conduzido por 7 a 8 anos até agora. De acordo com suas estimativas, normalmente leva de 8 a 10 anos para ver um bom resultado para uma tecnologia. No entanto, é exactamente devido à filosofia progressista da FCS e ao seu investimento contínuo em I&D que ela consegue manter o impulso para o avanço e o progresso na competição como alpinista nos últimos 50 anos.