Causas e contramedidas para defeitos de moldagem por injeção - Bolhas(1)

A FCS é especializada em máquinas de moldagem por injeção há quase 50 anos e acumulou uma vasta experiência prática e energia no campo da moldagem por injeção com base em pesquisa e desenvolvimento inovadores e contínuos na indústria. No entanto, o processo de moldagem por injeção é fácil de ser influenciado por "pessoas, máquinas, materiais, métodos e ambiente" (ou seja, o operador, máquina/molde de moldagem por injeção, material plástico, condições de moldagem por injeção e ambiente de produção), o que resulta em vários defeitos de moldagem por injeção. 12 tipos comuns de defeitos estão listados na tabela abaixo.

| Tipos comuns de defeitos de moldagem por injeção | |||

| Bolha | Encolhimento/Depressão | Deformação e deformação | Chamuscar |

| Mancha negra | Injeção insuficiente/curta | Rebarba | Linha de ligação |

| Brancura superior | Estrias de gás | Marcas de fluxo | Loucura |

Existem muitos tipos de defeitos na moldagem por injeção, por isso discutiremos primeiro o problema dos defeitos de bolha e proporemos soluções.

Causas da formação de bolhas

Durante a moldagem por injeção de peças plásticas, vários tipos de defeitos de moldagem, como fissuras ou bolhas, ocorrem devido à mistura de ar, umidade ou gás no fundido, e essas bolhas causam defeitos aparentes e de propriedades físicas que muitas vezes são difíceis de resolver. Ao solucionar defeitos de bolhas, muitos operadores cometem o erro de adivinhar o que são as bolhas e imediatamente embarcam na mágica do processo de ajustar as condições de moldagem por injeção para eliminá-las. É altamente recomendável que a magia do processo não seja a melhor maneira de iniciar a remoção de bolhas. Em vez disso, deve começar definindo bolhas.

Definindo tipos de bolhas

As bolhas que ocorrem em produtos transparentes podem ser observadas diretamente, enquanto as bolhas que ocorrem em produtos opacos às vezes não são visíveis do exterior e só podem ser detectadas cortando-os ou por outros meios. Antes de solucionar problemas de bolhas, os seguintes tipos de substâncias contidas na bolha devem ser identificados.

(1) Gases aprisionados: incluem ar, umidade, voláteis de aditivos plásticos ou gases decompostos.

(2) Bolhas de vácuo:

Bolhas causadas pelo encolhimento do plástico na presença de frio. Nota: É importante determinar que tipo de bolha está presente e identificar a causa raiz e a origem da bolha antes de prosseguir para a próxima etapa na eliminação do problema.

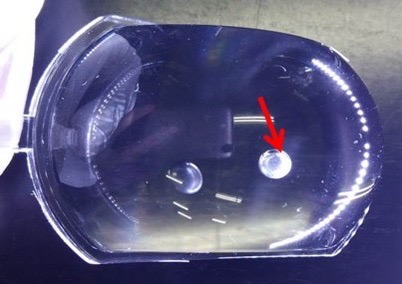

Métodos para identificar tipos de bolhas

Aquecer lentamente a peça que contém a bolha com uma pistola de ar quente, forno infravermelho ou algo semelhante permite que o calor tenha tempo suficiente para penetrar nas camadas espessas da polpa da peça e começar a se difundir até que a área com bolhas da peça amoleça, ponto em que o bolha deve mudar de forma. Se a bolha for formada por gás aprisionado, o gás aquecerá e expandirá a superfície da peça ou até explodirá. Se não houver ar na bolha e for uma bolha de vácuo, a pressão atuará para empurrar a superfície ao colapso após a peça ter amolecido.

| Tipo de bolha | Método de apresentação |

| Gases presos | A expansão dos gases após o aquecimento causa expansão superficial ou ruptura da peça. |

| Bolhas de vácuo | O amolecimento após o aquecimento provoca o colapso da superfície. |

Nota: O teste de amolecimento não deve ser realizado por mais de 2 horas, pois especialmente o material absorvente de água absorverá a umidade do ar e preencherá os poros da bolha de vácuo, resultando em erro de julgamento.

Suponha que os resultados do teste mostrem que o gás retido produz bolhas, o gás retido pode ser:

(1) Umidade: A umidade aderida à superfície das partículas não é removida devido à secagem insuficiente dos plásticos que absorvem água ou à umidade do ar.

(2) Gás termodecomposto: Muitas vezes é o benefício da temperatura de fusão e do tempo de residência, ou da decomposição e volatilização de aditivos plásticos, que geralmente ocorre no processo de secagem e plastificação.

(3) Ar: O gás espacial original não foi excluído no processo de moldagem.

Identifique o tipo de gás aprisionado e depois discuta as razões da formação:

(1) Problema de umidade na secagem a gás: A escolha do equipamento errado de secagem por ar quente/desumidificação leva à secagem incompleta do plástico.

(2) Gás termodecomposto durante a desumidificação/plastificação: O craqueamento térmico é uma característica de todos os materiais termoplásticos e é uma função da temperatura (incluindo o efeito de cisalhamento) e do tempo. O design da rosca, as temperaturas do cilindro/secagem, as configurações de velocidade ou o ciclo e o tempo de secagem excessivamente longos podem dificultar o escape de gases subprodutos da fissuração térmica.

(3) Problemas de fluxo de fusão: convergência de costura, convergência de geometrias de peças, fluxo de injeção de fusão anormal; pino de elevação não esgotado no molde, sistemas de exaustão ineficientes, etc. podem fazer com que os gases aprisionados não possam ser descarregados suavemente para fora da cavidade do molde, resultando em gases aprisionados.

(4) Efeito Venturi: Durante o processo de fluxo de fusão, as posições inadequadas das nervuras, pinos ejetores, pontas dos bicos e buchas do corredor, o não alinhamento dos bicos e dos coletores na câmara quente podem gerar um efeito Venturi que puxa o ar para o fluxo de fusão.

| Tipo de gases aprisionados | Causa da formação |

| Umidade | O processo de secagem, onde a escolha do equipamento errado de ar quente/desumidificação leva à secagem incompleta do plástico. |

| Gases de decomposição térmica | O processo de desumidificação/plastificação. A fissuração térmica é uma característica de todos os materiais termoplásticos e é uma função da temperatura (incluindo efeitos de cisalhamento) e do tempo. O design da rosca, as temperaturas do cilindro/secagem, as configurações de velocidade ou o ciclo e o tempo de secagem excessivamente longos podem dificultar o escape de gases subprodutos da fissuração térmica. |

| Ar | O processo de fluxo de fusão. A convergência da costura, convergência das geometrias das peças, fluxo anormal de injeção de fusão; pino de elevação não esgotado no molde, sistemas de exaustão ineficientes, etc. podem fazer com que os gases aprisionados não possam ser descarregados suavemente para fora da cavidade do molde, resultando em gases aprisionados. E durante o processo de fluxo do fundido, as posições inadequadas das nervuras, dos pinos ejetores, das pontas dos bicos e das buchas do corredor, o não alinhamento dos bicos e dos coletores na câmara quente podem gerar um efeito Venturi que atrai ar para o fundido. fluxo. |

Nota: Determinar a origem do gás é mais importante do que conhecer a composição do gás, e um teste simples pode ser usado para descobrir isso.

consulte Mais informação

Causas e contramedidas de defeitos de moldagem por injeção - Bolhas(2)