Análise dos problemas e soluções da moldagem por injeção de dois componentes de lâmpadas automotivas

Devido aos seus vários designs e padrões, a máquina de moldagem por injeção de dois componentes tem sido amplamente utilizada em muitas indústrias, como a indústria de telefonia móvel, indústria de fabricação de canetas, indústria automobilística, indústria de eletrodomésticos, indústria de ferramentas manuais, indústria de necessidades diárias , Este estudo teve como alvo a indústria automobilística e aplicou a tecnologia de injeção de dois componentes na área de lâmpadas automotivas, especialmente nas soluções para diversos problemas de injeção.

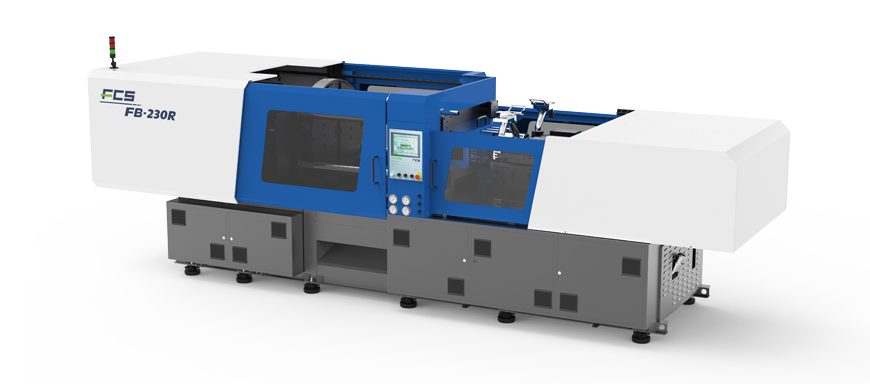

Máquina de moldagem por injeção de dois componentes com mesa rotativa, adequada para produtos de dois e multicomponentes, amplamente utilizada na indústria de iluminação automotiva.

Um dos principais fatores para moldagem por injeção multicomponente é a variabilidade dos programas de controle de computador. Mesmo para o mesmo tipo de produtos, se forem utilizados diferentes desenhos de moldes, diferentes programas de controle deverão ser adotados. Depois que os clientes compram a máquina de moldagem por injeção multicomponente, quando um novo molde é projetado, um excelente fornecedor deve ser capaz de modificar ou atualizar rapidamente a máquina existente para satisfazer os requisitos de injeção.

Foto/Máquina injetora bicomponente aplicada em faróis bicolores.

Leia mais>>Aplicação de peças automotivas

Tecnologia de moldagem multicomponente para lâmpadas automotivas

A moldagem de dois componentes com rotulagem no molde (IML), moldagem de dois componentes com montagem no molde (IMA), moldagem de dois componentes com molde empilhado, moldagem de dois componentes com IML, IMA e molde empilhado e dois - moldagem de componentes com injeção sanduíche, tudo pode ser concluído em uma máquina.

À medida que a economia nacional se desenvolve, a indústria automobilística tornou-se um pilar da indústria na China e apresentou requisitos mais elevados para lâmpadas automotivas.

A qualidade das lâmpadas automotivas é importante para a segurança ao dirigir. Assim, as leis e regulamentos de todos os países do mundo impõem requisitos rigorosos às lâmpadas automotivas. O projeto deve atender não apenas aos requisitos de segurança, mas também a outras exigências. Por exemplo, sua aparência deve combinar com todo o veículo, ser bonita e prática e obedecer à aerodinâmica, para que o motorista e os passageiros se sintam confortáveis e convenientes. Neste caso, o design das lâmpadas automotivas também muda com o desenvolvimento da indústria automotiva.

Série Photo/FB-R com função de inserção de produto, produtos de três e quatro componentes também podem ser moldados para expandir o escopo de uso. A foto mostra lanternas traseiras de quatro cores.

Materiais e características tecnológicas de lâmpadas automotivas

Geralmente, uma lâmpada de automóvel é composta por uma base e um invólucro. A base geralmente é feita de material termoendurecível - BMC (composto de moldagem a granel), e a carcaça é feita de PMMA, PP ou ABS com duas ou três cores. Para lâmpadas automotivas bicolores, atenção especial deve ser dada à parte de injeção da injetora de dois componentes, e a distância central dos dois parafusos deve corresponder à da moldagem por injeção de dois componentes.

O seguinte deve ser observado durante a produção de injeção

Fatores que impactam a moldagem estável de lâmpadas de automóveis

Respostas da Unidade de Controle: ponto de comutação excessivamente longo, interferência de ruído, saída de comando instável e temperatura instável

Ruído do sistema hidráulico: pressão instável, qualidade de posicionamento da válvula, histerese e alterações de amortecimento dos tubos de óleo

Diferenças em sistemas mecânicos: vazamento interno de retentores de óleo, amortecimento, diferenças de atrito, posicionamento da válvula anti-retorno do parafuso e efeito anti-retorno

Plastificação Desigual: variação na qualidade da plastificação; controle de temperatura do molde

Perguntas frequentes sobre design de tubos de plástico para lâmpadas traseiras

(1) O parafuso não alimenta quando está em marcha lenta

(2) O torque exigido pelo parafuso é muito grande para girar

(3) O plástico não está completamente derretido

(4) A medição do parafuso é instável

(5) A mistura de plástico é irregular

(6) A temperatura do plástico moldado em baixa temperatura aumenta rapidamente

(7) Existem bolhas no produto moldado

(8) O produto moldado fica facilmente preto e amarelo por dentro

(9) O parafuso pode ser facilmente corroído e desgastado e tem uma vida útil curta

Pontos de projeto de barris de parafuso

Os barris de rosca são os principais componentes da máquina injetora e responsáveis pelo transporte, fusão, mistura e dosagem das matérias-primas plásticas. Os barris estão intimamente relacionados com a qualidade do produto moldado.

Finalidades para melhorar o parafuso de plastificação:

(1) Melhorar o cisalhamento e a mistura

(2) Mistura uniforme

(3) Melhorar a capacidade de plastificação

(4) Garantir temperatura de fusão uniforme

Pontos de projeto de parafuso especial para lâmpadas traseiras

(1) Relação L/D: 21~23

(2) A superfície deve ser extremamente lisa para evitar acúmulo de material.

(3) A espessura dos revestimentos galvanizados é aumentada para aumentar a resistência à corrosão.

(4) Taxa de compressão: 2,3; seção de alimentação: cerca de 50%; seção de compressão: cerca de 30%; seção de medição: cerca de 20%

Leia mais>> Soluções para peças grandes de dois componentes

Leitura adicional>> Uma olhada nas tendências de desenvolvimento de novas peças de veículos energéticos!