Informação do produto

Na aplicação real, há muitos exemplos de que a aplicação de técnicas GAIM melhorou a marca de afundamento da superfície e a distorção causada pelo molde existente; porém, o conceito de design é totalmente diferente da moldagem por injeção convencional, é necessário redesenhar a trajetória do ar para melhorar a qualidade da moldagem.

Pode reduzir a necessidade de maior força de fixação, mas precisa ter uma distância interna da coluna e um volume de injeção grandes o suficiente.

Pode reduzir a tensão residual no produto e evitar a distorção de retração.

A redução do tempo de moldagem e a redução do peso são a principal razão para a adoção do GAIM por peças pesadas e espessas, mas a duração do ciclo de moldagem ainda está sujeita ao tempo de resfriamento da parte mais espessa do produto após o esvaziamento.

O CAIM pode eliminar o mecanismo de chanframento e perfuração e reduzir o material do molde (com moldagem de baixa pressão), mas aumentará o custo da agulha de ar, da modificação do molde e do teste do molde.

A unidade GASCIM usa nitrogênio de alta pressão gerado a partir de um dispositivo de gás especial para controlar com precisão a pressão do gás, o fluxo, o tempo para injetar o gás na resina fundida em um molde de co-injeção em sanduíche e completar a moldagem por co-injeção em sanduíche assistida por gás. Em outras palavras, GASCIM é um equipamento de processamento que combina moldagem por injeção assistida por gás e moldagem por co-injeção em sanduíche. As funções incluídas são os benefícios de ambos os pais, e a aplicação pode se expandir para 3C de parede fina para aumentar a prosperidade do molde, reduzir a distorção e a deformação, promover o rendimento do produto, reduzir custos e aumentar as funções do produto e da qualidade.

PET é tereftalato de polietileno, um poliéster saturado copolimerizado com tereftalato e etilenoglicol. É bom em transparência, brilho e hermético, atende às Normas de Segurança Alimentar e pode ser reciclado para reutilização. A temperatura de transferência de vidro (Tg) do PET está entre 75~80°C, e a temperatura de moldagem por injeção está entre 270~310°C, a temperatura do molde é de 130~150°C. Como o PET tem alta absorção de água, a prevenção da umidade é especialmente necessária no armazenamento e, antes do processamento, ele deve ser desumidificado e seco abaixo de 150~180°C por 4 horas normalmente. E, para evitar que a resina reabsorva umidade, ela deve ser mantida em temperatura acima de 140°C. Quando a operação é interrompida, para evitar que a resina fique amarelada, a temperatura do desumidificador / secador precisa cair para 100 ℃, mantendo apenas a temperatura, mas não a umidade. Na moldagem por injeção, se a temperatura do material for muito alta, a força de cisalhamento do parafuso for muito alta ou girar muito rápido, é provável que gere acetaldeído e cause caudação. Normalmente, a garrafa PET moldada deve conter menos de 3 ppm de acetaldeído.

Em geral, os métodos de moldagem de pré-formas PET são de dois tipos: moldagem por sopro direto e moldagem por sopro prolongado.

1. Moldagem por sopro direto: Isto é para injetar garrafa PET derretida na mesma máquina (normalmente chamada de moldagem por sopro e estiramento por injeção, em seguida, no molde oco, sopre e estique para o produto moldado. Uma vez que a garrafa PET é moldada e esticada na mesma unidade , por isso também é chamado de método de uma etapa e, antes de a garrafa esfriar, a garrafa é soprada com o calor restante, por isso também é chamado de método Hot Bottle Blank.

2. Moldagem por sopro e estiramento: Neste método, a máquina de injeção é empregada para produzir a garrafa, então a garrafa resfriada é aquecida na unidade de estiramento e sopro, e esticar e soprar na garrafa oca para moldar. Como este método é processado em máquina de injeção e sopro, também é chamado de método de 2 etapas. Além disso, este método aquece a garrafa resfriada para soprar e esticar, também é chamado de método da garrafa fria. O fluxo do processo é o seguinte: desumidificar e secar o material PETmáquina de injeção derreter o material e injetar no moldegarrafa PET resfriada para moldarmoldagem por sopro por estiramento de eixo duplo por Stretch Blow Molding. Nota: O estiramento de eixo duplo é esticado longitudinalmente com haste de estiramento e ar de alta pressão para extensão lateral.

3. A aplicação: Geralmente, o método de uma etapa é mais adequado para produção de pequenos volumes para um grande número de especificações. O método de 2 etapas é adequado para produção em massa de tipo limitado. Nossa série FT-P - unidade especial de moldagem por injeção de pré-formas PET é de método de 2 etapas.

1. PET realiza máquina de moldagem por injeção .

2. Desumidificadores

3. Secador de tremonha

4. Carregadores automáticos

5. Controladores de temperatura do molde

6. Resfriador

7. Robô

8. Transportador

O material PET tem sido amplamente utilizado em embalagens para os seguintes produtos: garrafa de água, garrafa de suco, garrafa de óleo comestível, garrafa de cosméticos, garrafa de medicamento, garrafa de urso, garrafa de gargalo largo, garrafa de detergente.

1. Óleo Hidráulico: Verifique se o óleo hidráulico está entre min. e máx. linha de medidor de óleo? Se o óleo de enchimento automático estiver no nível adequado?

2. Água de resfriamento: Verifique se o tubo de água de resfriamento está livre de vazamentos e se o nível de água é suficiente para ter um efeito de resfriamento normal.

3. Ligue o elemento de aquecimento e verifique: Certifique-se de que o aquecedor elétrico do secador, do cilindro e do molde esteja em condições normais, especialmente se a temperatura deve atingir a temperatura definida antes de trabalhar nos movimentos de injeção, recuo e aparafusamento.

4. Verifique a porta de segurança e a haste de segurança: Certifique-se de que a abertura e o fechamento das portas de segurança estejam normais e que o contato entre a porta de segurança e cada interruptor de limite e a válvula de alívio de pressão esteja normal. Certifique-se de que a haste de segurança esteja na posição correta e firmemente travada. Certifique-se de que os botões vermelhos na caixa de operação estejam funcionando normalmente, para garantir a segurança do operador.

5. Verificação do dispositivo de lubrificação: Verifique se o nível de óleo lubrificante é suficiente e se o ajuste do tempo de enchimento está adequado e se a tubulação do dispositivo de enchimento está desimpedida.

6. Verificação do mecanismo móvel: Todos os mecanismos móveis devem ter lubrificação adequada e os detritos e poeira nas peças móveis devem ser limpos e manter a superfície de fricção limpa e lisa. Nenhuma ferramenta deve ser colocada sobre peças móveis, para evitar quebras enquanto a máquina estiver em operação.

7. Verificação do dispositivo de fechamento do molde de baixa pressão: Ajuste corretamente o dispositivo de fechamento do molde de baixa pressão para garantir a segurança do molde.

8. Verifique outras condições: Certifique-se de que todas as configurações, como temperatura, pressão, velocidade, tempo e distância estejam corretas.

9. Verificação sem carga: Trabalhe em operação totalmente automática com pressão mais baixa e deixe-a funcionar sem carga por 10 a

30 minutos. e inicie a operação normal depois que uma condição de trabalho estável for alcançada.

10. Verificação de ruído: Grave os sons durante a operação normal e o som da bomba hidráulica, permitirá ao operador detectar anormalidades como bloqueio do filtro, entrada de ar, desgaste interno. O zumbido do solenóide está relacionado aos detritos no eixo interno. O zumbido do relé e do contato magnético indica a existência de sujeira e poeira no contato. Verificar a causa do ruído será útil para evitar danos.

1. Feche a porta da tremonha de material e reduza ou feche o dispositivo de aquecimento da tremonha (depende

o tempo de parada.

2. Retire toda a resina do tubo de material, principalmente materiais ácidos e corrosivos que devem ser totalmente limpos.

3. Limpe o molde para limpar e aplicar tratamento antiferrugem. (depende do tempo de parada da operação)

4. Quando a máquina estiver parada, se o molde não for removido, não estenda a alavanca em linha reta.

5. Feche a água de resfriamento e desligue a energia.

6. Limpe a máquina.

Verificação regular semanal

1. Verificação do aquecedor – Verifique se há algum fio quebrado ou mau contato. (Para modelo CE, verifique a leitura do amperímetro).

2. Verificação de vazamento – Verifique se há vazamento nas conexões do cilindro, tubo de óleo e solenóide.

3. Verificação de parafusos e porcas – Verifique se os parafusos e porcas de toda a máquina estão perdidos ou soltos.

4. Verificação da cinta da resistência do bico – remova todo e qualquer material preso ao fio condutor e à cinta da resistência do bico.

5. Remova o óleo residual depositado na máquina.

6. Limpeza da malha de filtragem - no primeiro mês, limpe-a todas as semanas e depois mensalmente. Limpe toda a máquina.

Verificação regular mensal

1. Realizar verificação mais rigorosa conforme itens semanais e de forma determinada.

2. Verificação do fio aterrado: o fio aterrado deve ser verificado rigorosamente para garantir que o usuário não sofra choque elétrico.

3. Verificação do fio elétrico: É provável que as peças elétricas se soltem devido à vibração ou queimem devido ao aumento da corrente. Portanto, os parafusos do terminal devem ser apertados firmemente e a poeira, corpos estranhos e oxidação do contato devem ser removidos.

4. Verificação da placa móvel do molde e do patim do assento do motor hidráulico: verifique se o patim está desgastado, se o parafuso está solto e se as peças móveis estão lubrificadas.

5. Limpeza e verificação do refrigerador: se for usada água subterrânea, industrial ou salgada, remova o refrigerador para limpá-lo mensalmente para melhorar e prolongar a eficiência e a vida útil do refrigerador. Se for usada água da torneira comum, ela poderá ser limpa em intervalos de seis meses (basicamente, água macia é preferida e adicionar agente amaciante e agente descamativo).

Verificação regular semestral

1. Repita os itens mensais com atitude mais rigorosa e firme.

2. Verificação regular do óleo hidráulico: peça ao fornecedor de óleo para fazer uma verificação regular do óleo hidráulico para garantir a qualidade do óleo hidráulico.

3. Verifique se há algum desgaste anormal na parte móvel da máquina.

Verificação regular anual

1. Repita os itens semestrais com atitude mais rigorosa e firme.

2. Verificação do motor elétrico: Limpe a porta de entrada da parte de resfriamento do motor elétrico com escova de aço ou soprador de ar, pois qualquer sujeira ou poeira existente fará com que o motor aqueça e resulte diretamente em outros danos térmicos.

3. Verificação do sistema de ventilação: A janela de ventilação instalada na máquina fechada é para ventilação, portanto, a mancha de óleo e a sujeira anexada devem ser limpas para evitar danos devido ao aquecimento ou aumento da temperatura do óleo.

4. Verificação do isolamento: O isolamento da cobertura do fio está diminuindo gradativamente, por isso é necessário realizar medidas de isolamento para evitar vazamento elétrico acidental e a identificação antecipada permitirá a prevenção.

Geralmente, os plásticos podem ser divididos em 2 categorias, termoplásticos e termofixos.

À temperatura ambiente, o termoplástico é do tipo granular e quando aquecido a determinada temperatura, funde-se e ao arrefecer solidifica-se até formar uma forma. Se aquecer novamente, ele derreterá novamente para o próximo reboco.

Conseqüentemente, os termoplásticos podem ser moldados por meio de aquecimento até solidificação fundida e repetida. Portanto, existe o chamado material secundário. Por outro lado, o plástico termoendurecível solidifica quando aquecido a uma determinada temperatura, e mesmo aquecendo novamente, o status não mudará novamente.

Portanto, os plásticos termoendurecíveis não podem ser aquecidos para repetir a moldagem. Portanto, os resíduos termoendurecíveis normalmente não podem ser reciclados.

A categorização é mostrada na figura a seguir.

Abreviatura: UP (poliéster insaturado) 、 EP (resina epóxi) 、 PF (resina fenólica) MF (resina melamínica) UF (resina de ureia) 、 SI (resina de silicone) 、 PI (poliimida) 、 PU (poliuretano) 、 PABM ( Poliamidabismaleimida)、BT(Bismaleimida-triazina)、 DAP(Poliarilftalato)

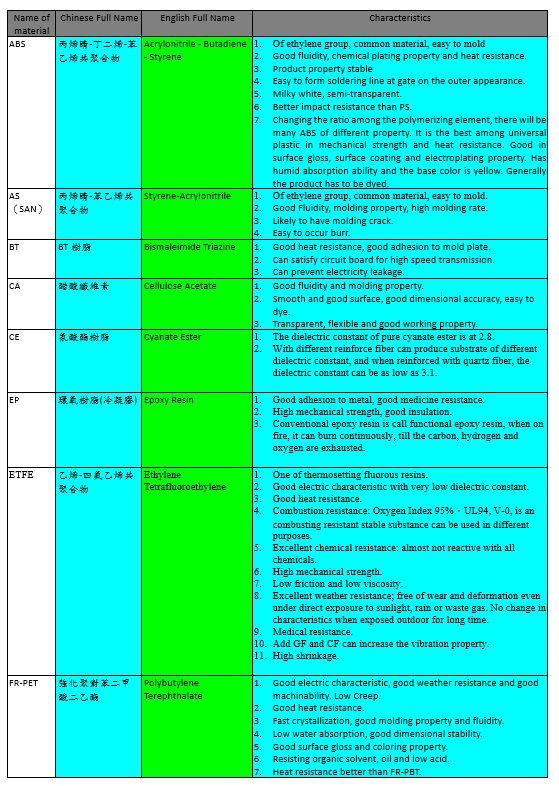

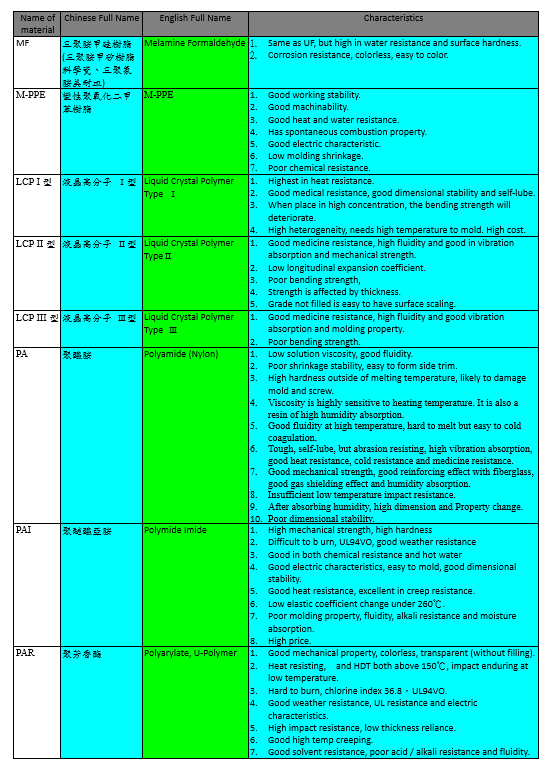

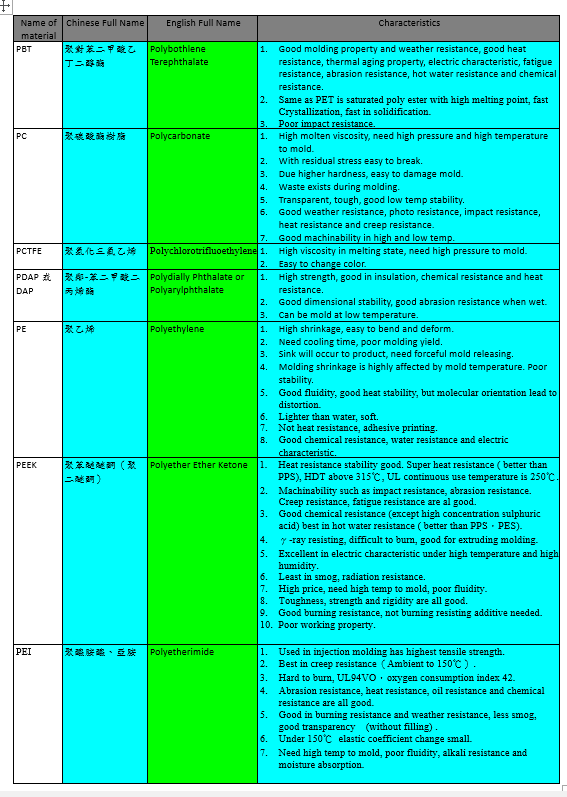

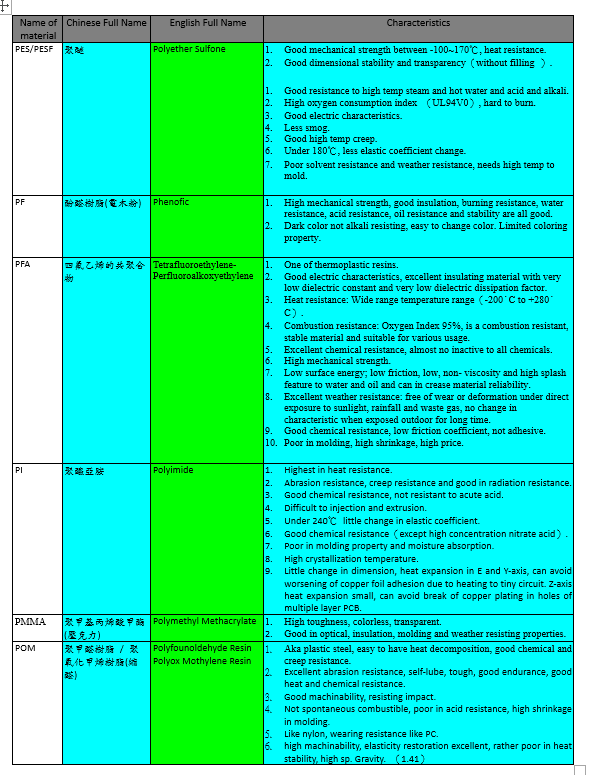

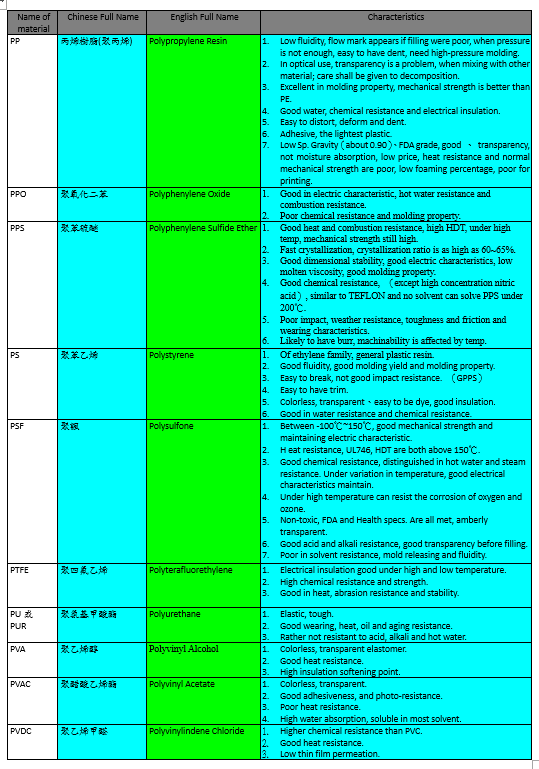

A seguir estão as características dos materiais plásticos usados com frequência, listados abaixo para referência.