Q&A

1. Óleo Hidráulico: Verifique se o óleo hidráulico está entre min. e máx. linha de medidor de óleo? Se o óleo de enchimento automático estiver no nível adequado?

2. Água de resfriamento: Verifique se o tubo de água de resfriamento está livre de vazamentos e se o nível de água é suficiente para ter um efeito de resfriamento normal.

3. Ligue o elemento de aquecimento e verifique: Certifique-se de que o aquecedor elétrico do secador, do cilindro e do molde esteja em condições normais, especialmente se a temperatura deve atingir a temperatura definida antes de trabalhar nos movimentos de injeção, recuo e aparafusamento.

4. Verifique a porta de segurança e a haste de segurança: Certifique-se de que a abertura e o fechamento das portas de segurança estejam normais e que o contato entre a porta de segurança e cada interruptor de limite e a válvula de alívio de pressão esteja normal. Certifique-se de que a haste de segurança esteja na posição correta e firmemente travada. Certifique-se de que os botões vermelhos na caixa de operação estejam funcionando normalmente, para garantir a segurança do operador.

5. Verificação do dispositivo de lubrificação: Verifique se o nível de óleo lubrificante é suficiente e se o ajuste do tempo de enchimento está adequado e se a tubulação do dispositivo de enchimento está desimpedida.

6. Verificação do mecanismo móvel: Todos os mecanismos móveis devem ter lubrificação adequada e os detritos e poeira nas peças móveis devem ser limpos e manter a superfície de fricção limpa e lisa. Nenhuma ferramenta deve ser colocada sobre peças móveis, para evitar quebras enquanto a máquina estiver em operação.

7. Verificação do dispositivo de fechamento do molde de baixa pressão: Ajuste corretamente o dispositivo de fechamento do molde de baixa pressão para garantir a segurança do molde.

8. Verifique outras condições: Certifique-se de que todas as configurações, como temperatura, pressão, velocidade, tempo e distância estejam corretas.

9. Verificação sem carga: Trabalhe em operação totalmente automática com pressão mais baixa e deixe-a funcionar sem carga por 10 a

30 minutos. e inicie a operação normal depois que uma condição de trabalho estável for alcançada.

10. Verificação de ruído: Grave os sons durante a operação normal e o som da bomba hidráulica, permitirá ao operador detectar anormalidades como bloqueio do filtro, entrada de ar, desgaste interno. O zumbido do solenóide está relacionado aos detritos no eixo interno. O zumbido do relé e do contato magnético indica a existência de sujeira e poeira no contato. Verificar a causa do ruído será útil para evitar danos.

1. Feche a porta da tremonha de material e reduza ou feche o dispositivo de aquecimento da tremonha (depende

o tempo de parada.

2. Retire toda a resina do tubo de material, principalmente materiais ácidos e corrosivos que devem ser totalmente limpos.

3. Limpe o molde para limpar e aplicar tratamento antiferrugem. (depende do tempo de parada da operação)

4. Quando a máquina estiver parada, se o molde não for removido, não estenda a alavanca em linha reta.

5. Feche a água de resfriamento e desligue a energia.

6. Limpe a máquina.

Verificação regular semanal

1. Verificação do aquecedor – Verifique se há algum fio quebrado ou mau contato. (Para modelo CE, verifique a leitura do amperímetro).

2. Verificação de vazamento – Verifique se há vazamento nas conexões do cilindro, tubo de óleo e solenóide.

3. Verificação de parafusos e porcas – Verifique se os parafusos e porcas de toda a máquina estão perdidos ou soltos.

4. Verificação da cinta da resistência do bico – remova todo e qualquer material preso ao fio condutor e à cinta da resistência do bico.

5. Remova o óleo residual depositado na máquina.

6. Limpeza da malha de filtragem - no primeiro mês, limpe-a todas as semanas e depois mensalmente. Limpe toda a máquina.

Verificação regular mensal

1. Realizar verificação mais rigorosa conforme itens semanais e de forma determinada.

2. Verificação do fio aterrado: o fio aterrado deve ser verificado rigorosamente para garantir que o usuário não sofra choque elétrico.

3. Verificação do fio elétrico: É provável que as peças elétricas se soltem devido à vibração ou queimem devido ao aumento da corrente. Portanto, os parafusos do terminal devem ser apertados firmemente e a poeira, corpos estranhos e oxidação do contato devem ser removidos.

4. Verificação da placa móvel do molde e do patim do assento do motor hidráulico: verifique se o patim está desgastado, se o parafuso está solto e se as peças móveis estão lubrificadas.

5. Limpeza e verificação do refrigerador: se for usada água subterrânea, industrial ou salgada, remova o refrigerador para limpá-lo mensalmente para melhorar e prolongar a eficiência e a vida útil do refrigerador. Se for usada água da torneira comum, ela poderá ser limpa em intervalos de seis meses (basicamente, água macia é preferida e adicionar agente amaciante e agente descamativo).

Verificação regular semestral

1. Repita os itens mensais com atitude mais rigorosa e firme.

2. Verificação regular do óleo hidráulico: peça ao fornecedor de óleo para fazer uma verificação regular do óleo hidráulico para garantir a qualidade do óleo hidráulico.

3. Verifique se há algum desgaste anormal na parte móvel da máquina.

Verificação regular anual

1. Repita os itens semestrais com atitude mais rigorosa e firme.

2. Verificação do motor elétrico: Limpe a porta de entrada da parte de resfriamento do motor elétrico com escova de aço ou soprador de ar, pois qualquer sujeira ou poeira existente fará com que o motor aqueça e resulte diretamente em outros danos térmicos.

3. Verificação do sistema de ventilação: A janela de ventilação instalada na máquina fechada é para ventilação, portanto, a mancha de óleo e a sujeira anexada devem ser limpas para evitar danos devido ao aquecimento ou aumento da temperatura do óleo.

4. Verificação do isolamento: O isolamento da cobertura do fio está diminuindo gradativamente, por isso é necessário realizar medidas de isolamento para evitar vazamento elétrico acidental e a identificação antecipada permitirá a prevenção.

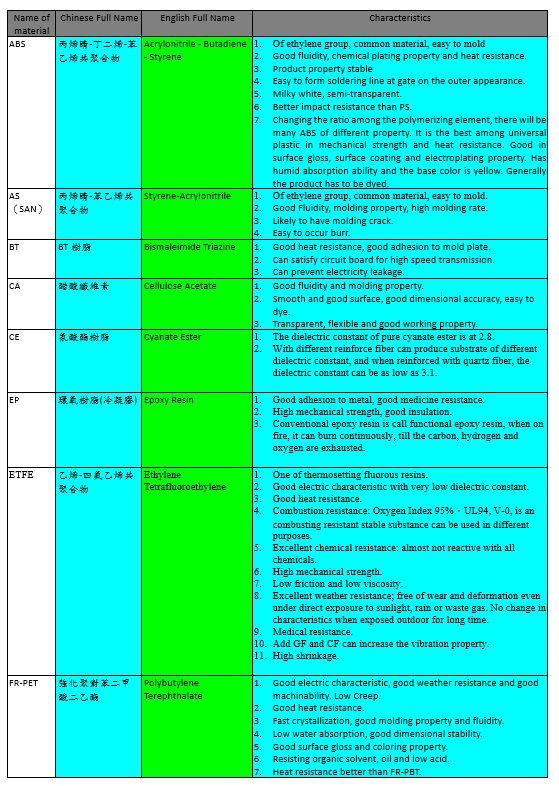

Geralmente, os plásticos podem ser divididos em 2 categorias, termoplásticos e termofixos.

À temperatura ambiente, o termoplástico é do tipo granular e quando aquecido a determinada temperatura, funde-se e ao arrefecer solidifica-se até formar uma forma. Se aquecer novamente, ele derreterá novamente para o próximo reboco.

Conseqüentemente, os termoplásticos podem ser moldados por meio de aquecimento até solidificação fundida e repetida. Portanto, existe o chamado material secundário. Por outro lado, o plástico termoendurecível solidifica quando aquecido a uma determinada temperatura, e mesmo aquecendo novamente, o status não mudará novamente.

Portanto, os plásticos termoendurecíveis não podem ser aquecidos para repetir a moldagem. Portanto, os resíduos termoendurecíveis normalmente não podem ser reciclados.

A categorização é mostrada na figura a seguir.

Abreviatura: UP (poliéster insaturado) 、 EP (resina epóxi) 、 PF (resina fenólica) MF (resina melamínica) UF (resina de ureia) 、 SI (resina de silicone) 、 PI (poliimida) 、 PU (poliuretano) 、 PABM ( Poliamidabismaleimida)、BT(Bismaleimida-triazina)、 DAP(Poliarilftalato)

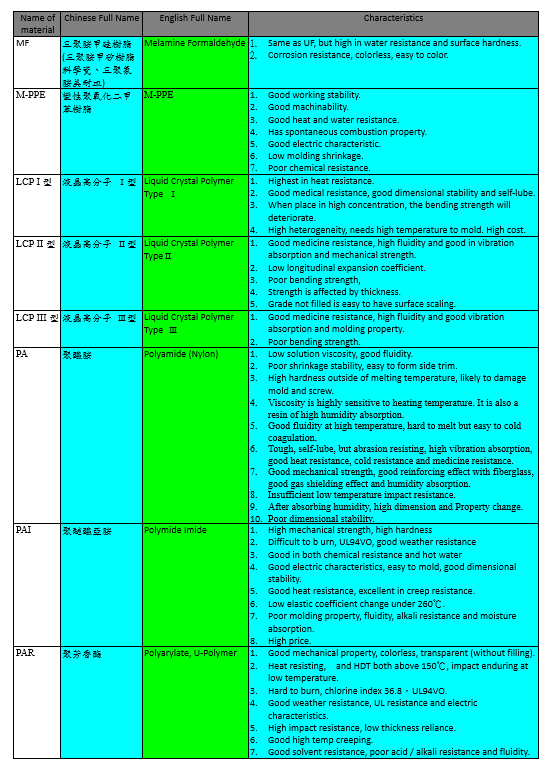

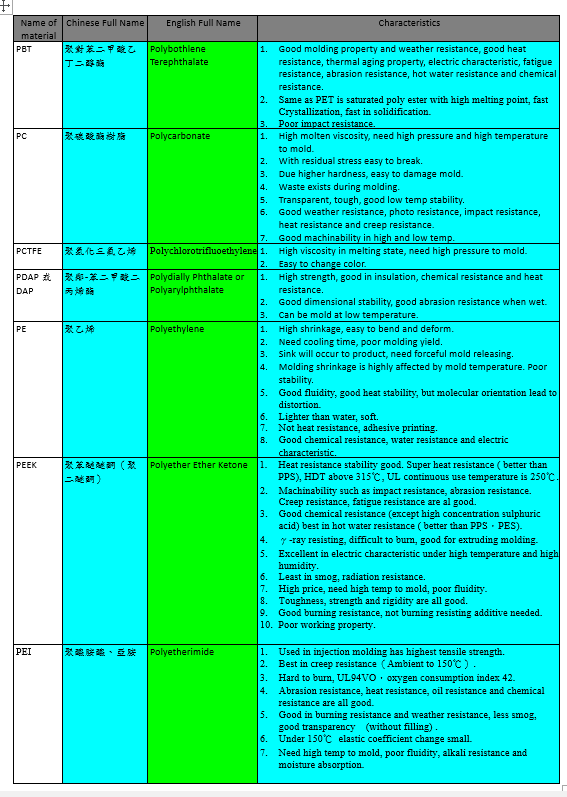

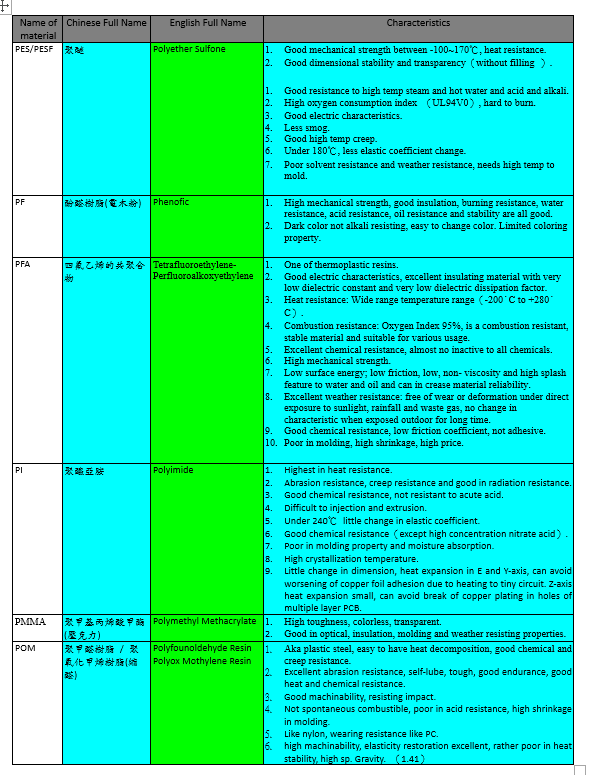

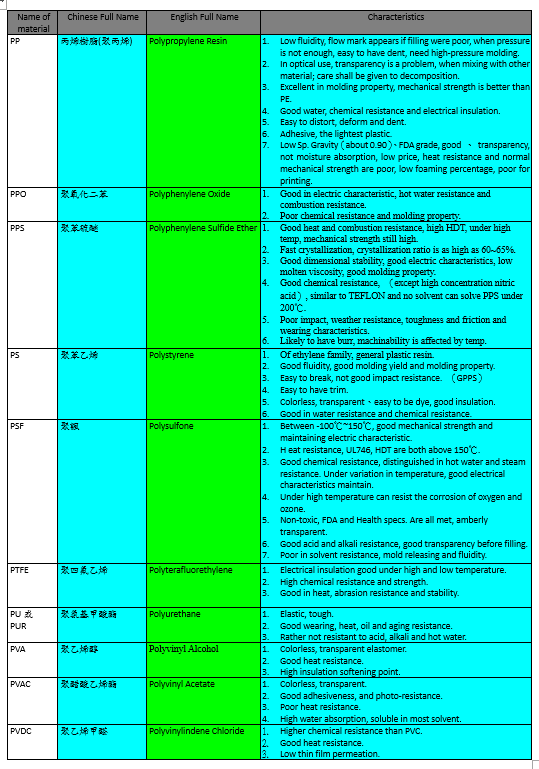

A seguir estão as características dos materiais plásticos usados com frequência, listados abaixo para referência.

O plástico de engenharia é um plástico industrial feito para ser peças industriais ou invólucros. Sua força, resistência ao impacto, resistência ao calor, dureza e resistência ao envelhecimento são boas. No Japão, as indústrias os definem como “plásticos de alto desempenho utilizados como peças mecânicas com resistência ao calor de 100°C ou superior e principalmente para uso industrial”.

Suas propriedades incluem:

- Propriedade térmica: Alta temperatura de transferência de vidro (T g ) e ponto de fusão (T m ), alta temperatura. Deformação, alta temperatura de uso a longo prazo (UL-746B), grande faixa de temperatura de uso, baixo coeficiente de expansão térmica.

- Propriedade mecânica: alta resistência, alto modo mecânico, baixa fluência, resistência à abrasão, resistência à fadiga.

- Outros: Boa resistência química, boa resistência elétrica, resistência à combustão, resistência às intempéries e estabilidade dimensional.

Aqueles usados como plásticos universais incluem policarbonato, PC, nylon, poliamida, PA, poliacetal, polioximetileno, POM, M-poli óxido de fenileno, M-PPE, PETP, PBTP, sulfeto de polifenileno, PPS e em plásticos termoendurecíveis existem saturados poliéster, plástico fenólico e epóxi. Eles têm resistência ao estiramento superior a 50Mpa e resistência à tração superior a 500kg/cm 2 , resistência ao impacto superior a 50J/m, elasticidade à flexão de 24000kg/cm 2 , temperatura flexível de carga superior a 100℃. Boa dureza e propriedade de envelhecimento. Quando o PP melhora a dureza e a resistência ao frio, ele pode ser categorizado em plásticos de engenharia. Também estão incluídos plásticos fluorosos, que são de baixa resistência, boa resistência ao calor e resistência a medicamentos, composto fundido de silicone de boa resistência ao calor, polieterimida, poliimida, polibismaleimida 、 polisufone (PSF) 、 PES 、 plástico PP, plástico de amina M-Millitic, resina BT 、 PEEK, PEI, plástico cristalino. Devido à diferença na estrutura química, a resistência ao medicamento, as características de fricção e as características elétricas são diferentes. Devido também à propriedade de moldagem, parte deles é adequada para todos os tipos de moldagem, e alguns deles se enquadram apenas em determinados tipos, o que restringe sua aplicabilidade. Os plásticos de engenharia termoendurecíveis apresentam baixa resistência ao impacto, portanto normalmente são adicionados com fibra de vidro. Além do PC, que possui alta resistência ao impacto, normalmente apresentam baixo alongamento, são duros e quebradiços, mas se forem adicionados 20 a 30% de fibra de vidro, podem ser melhorados.

O plástico é um agregado de composto polimérico fino e linear. A regularidade da matriz molecular é chamada de cristalina, o grau de cristalização, que pode ser medido com raios X. O composto orgânico tem uma construção mais complicada e as ligações são diversas (linear, ondulada, dobrável, espiral, etc) e isso leva a grandes mudanças na construção devido às condições de moldagem. Plásticos com alta cristalização são Plásticos Cristalinos, e a interação é alta entre o plástico molecular e o plástico resistente. Para ser cristalizado e corrigir a matriz regular, o volume torna-se menor e as taxas de encolhimento e expansão térmica tornam-se maiores. Conseqüentemente, quanto mais alto for o cristalino, menor será a transparência e maior será a resistência.

O Plástico Cristalino possui ponto de fusão aparente (T m ), no estado sólido é disposto regularmente, a resistência é maior e a tração é melhor. Quando derretido, há maior alteração de volume específico e fácil encolhimento após a solidificação. O estresse interno é menos fácil de liberar. O produto moldado não é transparente. A dissipação de calor durante a moldagem é lenta. A produção com molde frio apresenta grande taxa de contração, mas menor na produção de molde quente. Em contraste, existem os plásticos não cristalinos. Não possui ponto de fusão aparente e o molecular não está regularmente organizado em seu estado sólido. Quando derretido, há uma pequena alteração no volume específico e não é provável que encolha quando solidificado. O produto tem boa transparência. Quanto maior a temperatura do material, mais amarelado é o brilho. A dissipação de calor é rápida durante a moldagem. A seguir está uma comparação de propriedades dos dois tipos diferentes.

O nome completo de MI é Melt Flow Index, ou Índice de Fusão, um valor que indica a fluidez do plástico durante o trabalho. É estabelecido pela ASTM adotando o método normalmente empregado pela Du Pont para testar as características dos plásticos. O método de teste é o peso em gramas de material plástico fluindo através de um tubo redondo de 2,1 mm em 10 minutos sob determinada temperatura e pressão (eles são diferentes para diferentes tipos de materiais plásticos). Quanto maior o valor, melhor será a fluidez de trabalho do material plástico específico, ou será pior. A norma de ensaio mais frequente é a ASTM D 1238. O instrumento de medição desta norma é o Melt Indexer, com construção de uma calha para material plástico; um tubo de 2,095 mm de diâmetro. e 8 mm de comprimento são colocados na extremidade da calha. Quando aquecido a uma determinada temperatura, um pistão na parte superior aplica um determinado peso e pressiona para baixo para medir o peso do material que está sendo espremido em 10 minutos, que é o MI. Às vezes, é indicado como 25g / 10min, indica claramente que seu IM é 25, e são 25g sendo espremidos em 10 min. Os valores de MI dos plásticos usados com frequência variam entre 1 e 25. Quanto maior o MI, menor a viscosidade e o peso molar, e quanto menor o MI, o plástico tem maior viscosidade e maior peso molar.

A temperatura de transição vítrea, Tg, é um tipo de temperatura de transição. AT Tg, o polímero demonstrará o estado de borracha em temperaturas mais altas até um estado semelhante a vidro duro e quebradiço em temperaturas mais baixas.

Os plásticos cristalinos possuem Tg aparente e calor latente. Um polímero no estado de borracha ou vidro depende da Tg e da temperatura de uso, portanto a Tg é um indicador importante no uso do polímero.

A seguir estão as Tg de alguns materiais plásticos.

A temperatura de deflexão térmica, HDT, significa, sob pressão, a temperatura mais alta em que os plásticos mantêm o perfil inalterado. Geralmente, isso é indicado pela Resistência ao Calor de Curto Prazo dos plásticos. Quando o fator de segurança é levado em consideração, a temperatura mais alta em uso deve ser 10°C menor que o HDT. A medida usada mais frequentemente é ASTM D648 (aplica aumento de temperatura de 2 ℃ / min no centro de um padrão de 127 × 13 × 3 mm, sob carga de 455 kPa 1820 kPa, até que a taxa de deformação seja de 0,25 mm). Para plásticos não cristalinos, o HDT é 10~20℃ Tg; para plásticos cristalinos, o HDT está próximo de Tm. Normalmente, quando o reforço de fibra é adicionado, o HDT aumentará, porque a fibra pode aumentar muito a resistência mecânica dos plásticos, de modo que o HDT aumentará drasticamente durante o teste de flexibilidade de aumento de temperatura.

Taxa de encolhimento significa o desvio nas dimensões dos produtos moldados, resfriados e solidificados em relação às dimensões dos moldes originais, medido em porcentagem, podendo ser medido de acordo com ASTM D955.

A taxa de encolhimento deve ser considerada primeiramente no projeto do molde, para evitar a discrepância do produto devido à discrepância dimensional.

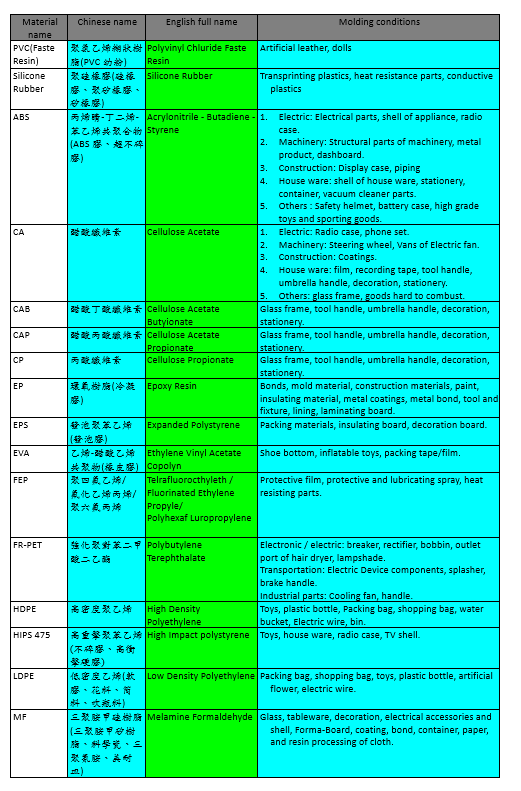

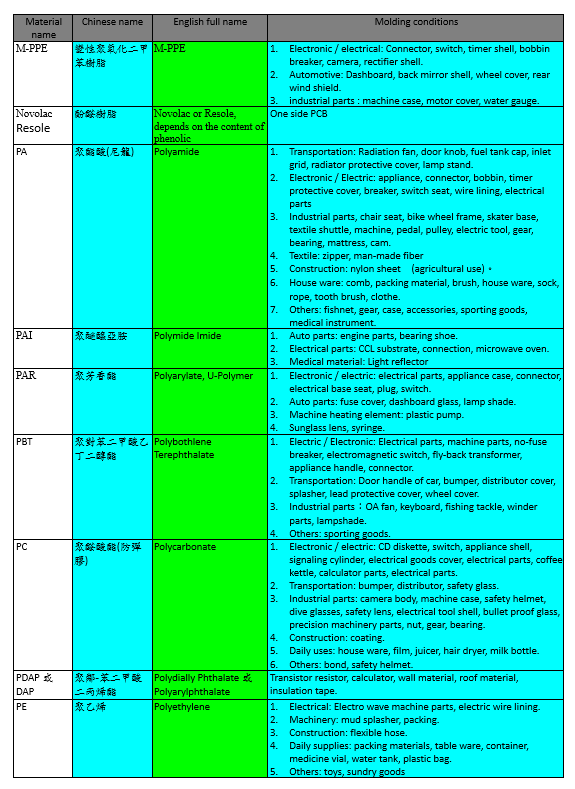

O âmbito de aplicação de certos plásticos frequentemente utilizados:

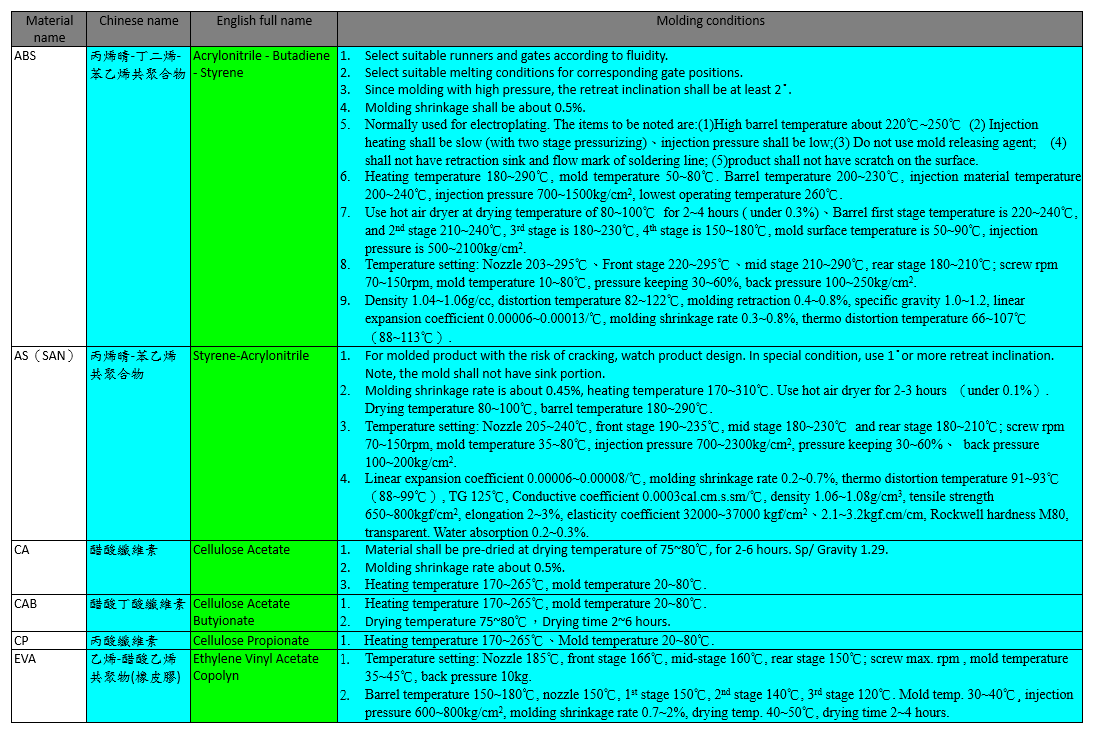

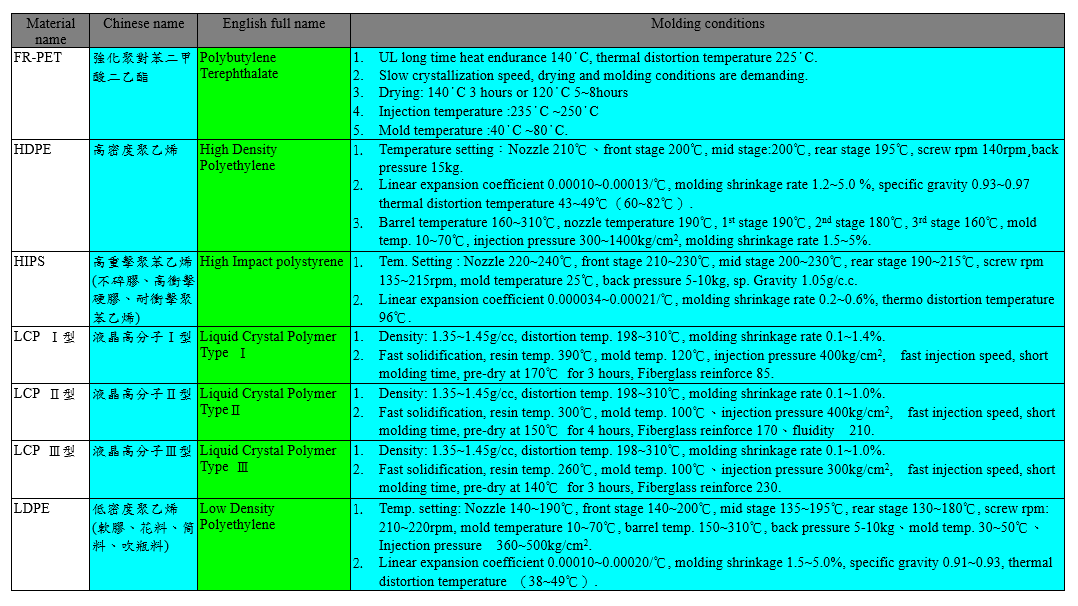

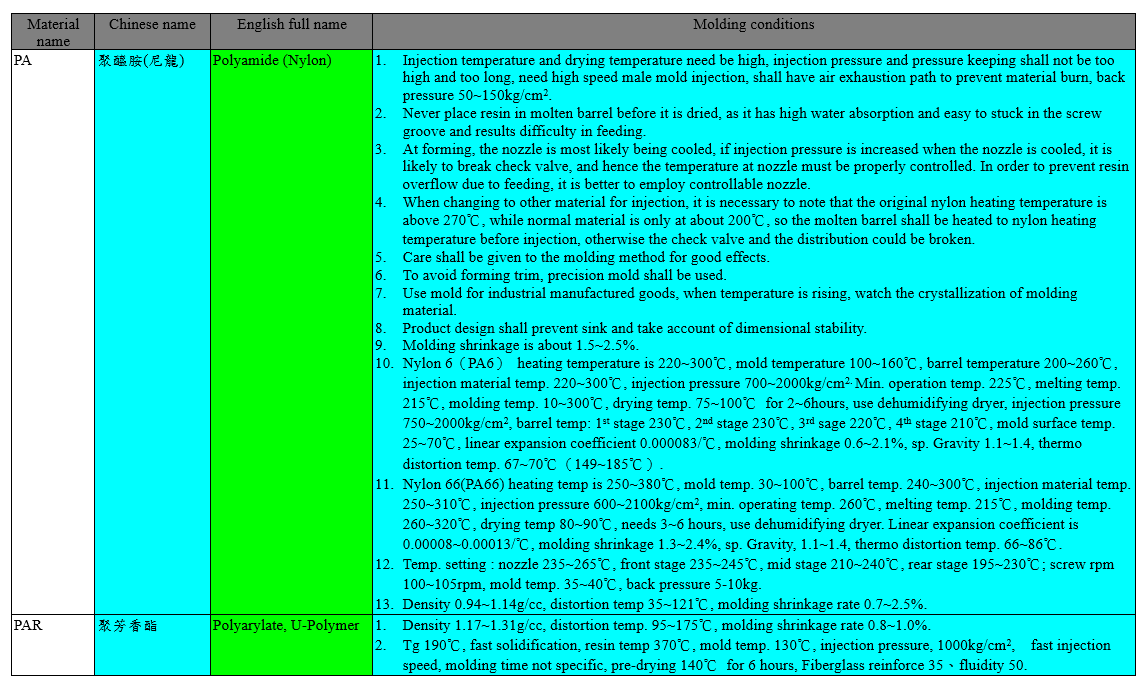

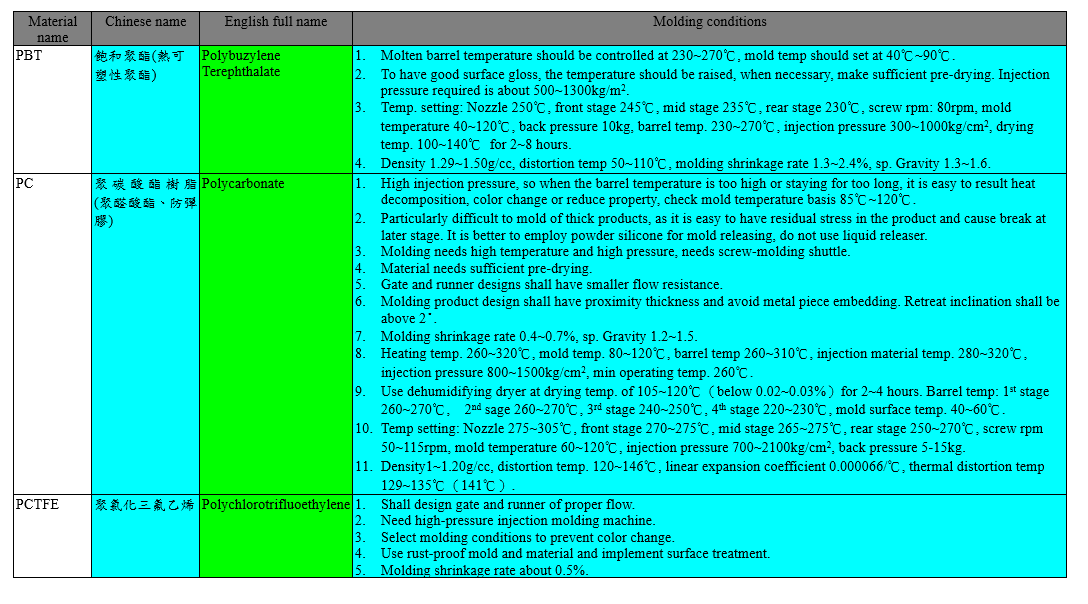

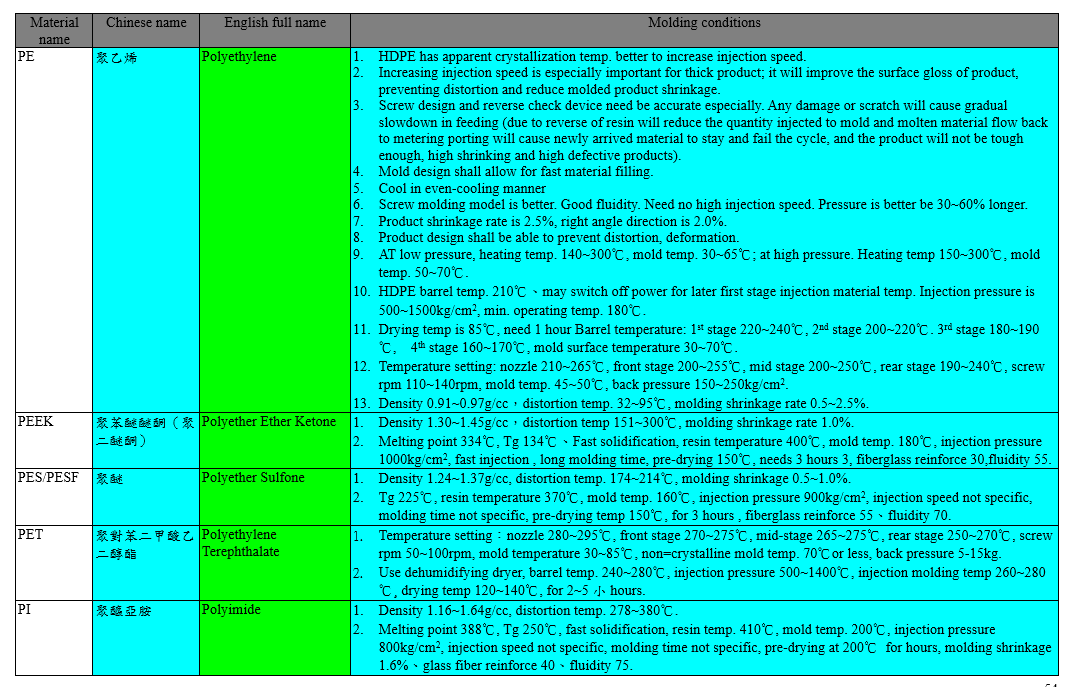

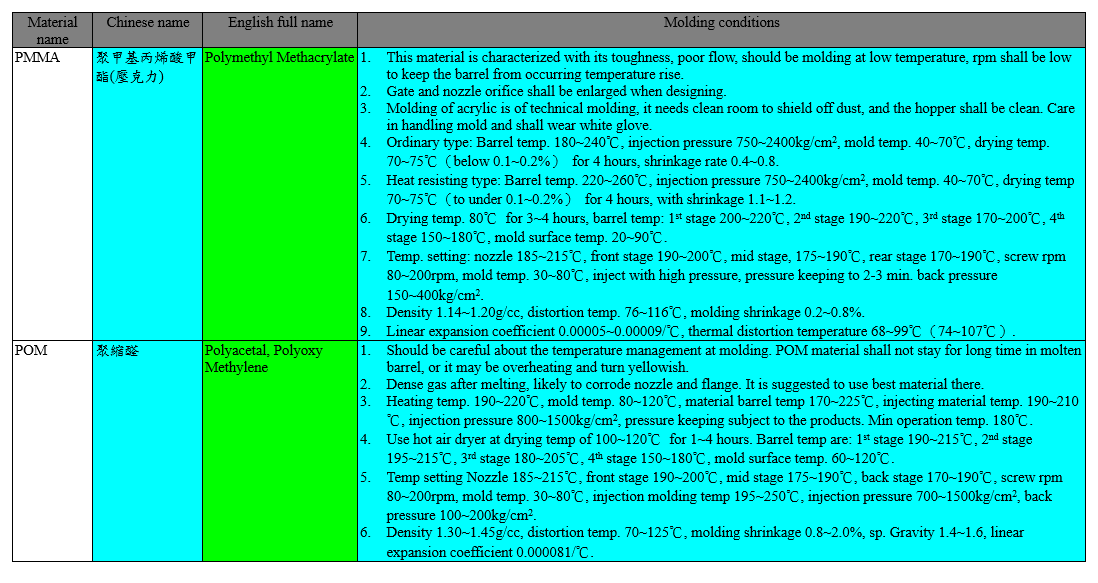

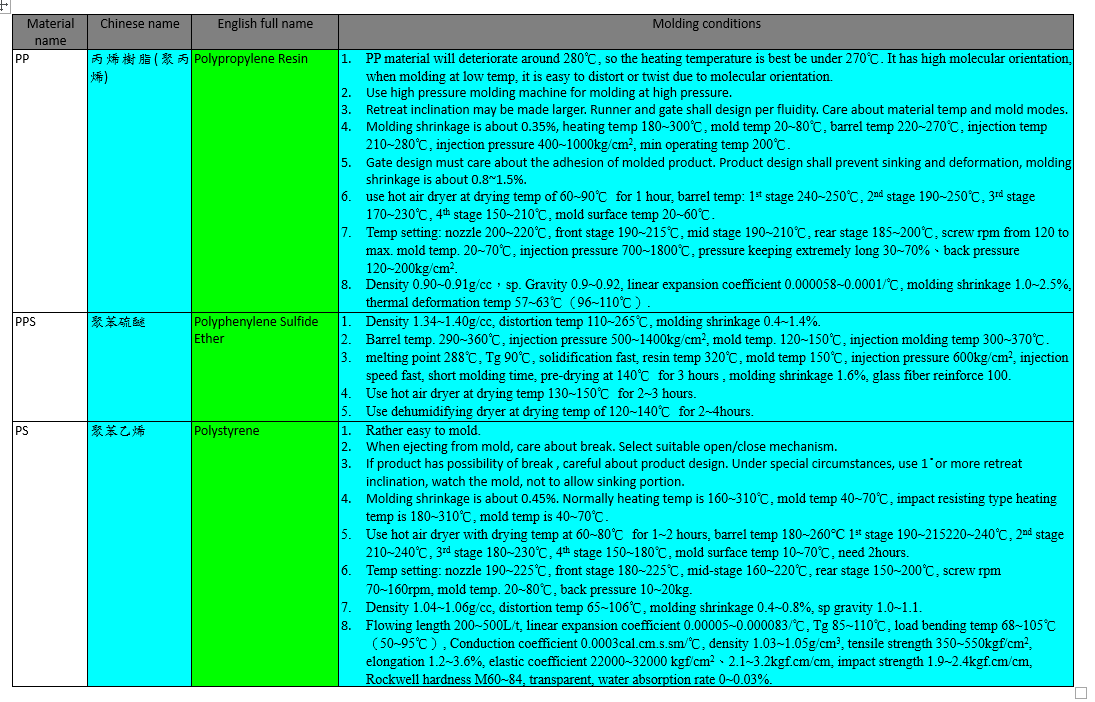

As condições de moldagem de alguns materiais plásticos estão listadas nas tabelas a seguir:

O molde de injeção pode ser dividido em molde de câmara quente e molde de câmara fria. O primeiro também é chamado de “Molde Sem Corredor”, que insere o aquecedor no canal ou canal para manter a resina fundida nesta porção coagulada, mas fluindo. Após cada injeção, o material do corredor permanecerá ali e será retirado do produto, o que significa que durante a resina fica a cavidade do molde, a resina do corredor permanece fundida, e quando o molde é aberto, apenas o produto é retirado. No último tipo de molde, a resina no canal esfria junto com a resina na cavidade do molde e é retirada junto. Ele é ainda dividido em molde de 2 placas Cold Runner e molde de 3 placas Cold Runner.

No molde de câmara fria de 2 placas, o produto e a comporta são retirados juntos, exceto a comporta submersível, o produto e a comporta são conectados. No molde de câmara fria de 3 placas, após a abertura do molde, o produto e a comporta também são retirados juntos, mas principalmente com a comporta pontual. A diferença entre eles é que o canal é colocado no outro plano da superfície de divisão do molde no caso do molde de câmara fria com 3 placas, o que significa que, exceto o núcleo e a cavidade, existe outra placa de liberação do canal. O molde consiste basicamente nessas 3 placas de molde, e a placa de molde fixa e a placa de liberação do corredor deslizam ao longo da chave guia longa na placa de instalação da parte fixa